Presisjonsautomatisering: Kjernekomponenter som driver nøkkelapplikasjoner – Reduksjoner og motorer

I presisjonsautomatisering, der mikronivå nøyaktighet, stabil bevegelseskontroll og kontinuerlig pålitelighet er avgjørende for driftsresultat, fungerer kjernekomponenter som planetgeare og motorer, solgeare og motorer, frekvensomformere og servomotorer, børstede og børsteløse motorer som den «eksekutive kjernen» i automatiserte systemer. Disse komponentene, sammen med støttende presisjonsreservedeler, omformer elektriske signaler direkte til nøyaktige mekaniske bevegelser – enten det er mikrojustering av litiumbatterimaler, jevn belægning med slikspredere eller synkron drift av solsporingsystemer. Deres ytelse mht. presisjon, dreiemoment og stabilitet bestemmer direkte kvalitet, effektivitet og levetid for utstyr i nøkkelapplikasjoner som produksjon av litiumbatterier, bearbeiding av presisjonsmaler og utnyttelse av solenergi. Denne artikkelen fokuserer på hvordan disse kjernekomponentene møter de unike tekniske kravene i spesifikke arbeidsflyter, og fremhever deres uerstattelige rolle som den «mekaniske ryggraden» som knytter kontrollsystemer til fysiske operasjoner.

1. Kjernekomponenter: Tiltilpassede løsninger for målanvendelser

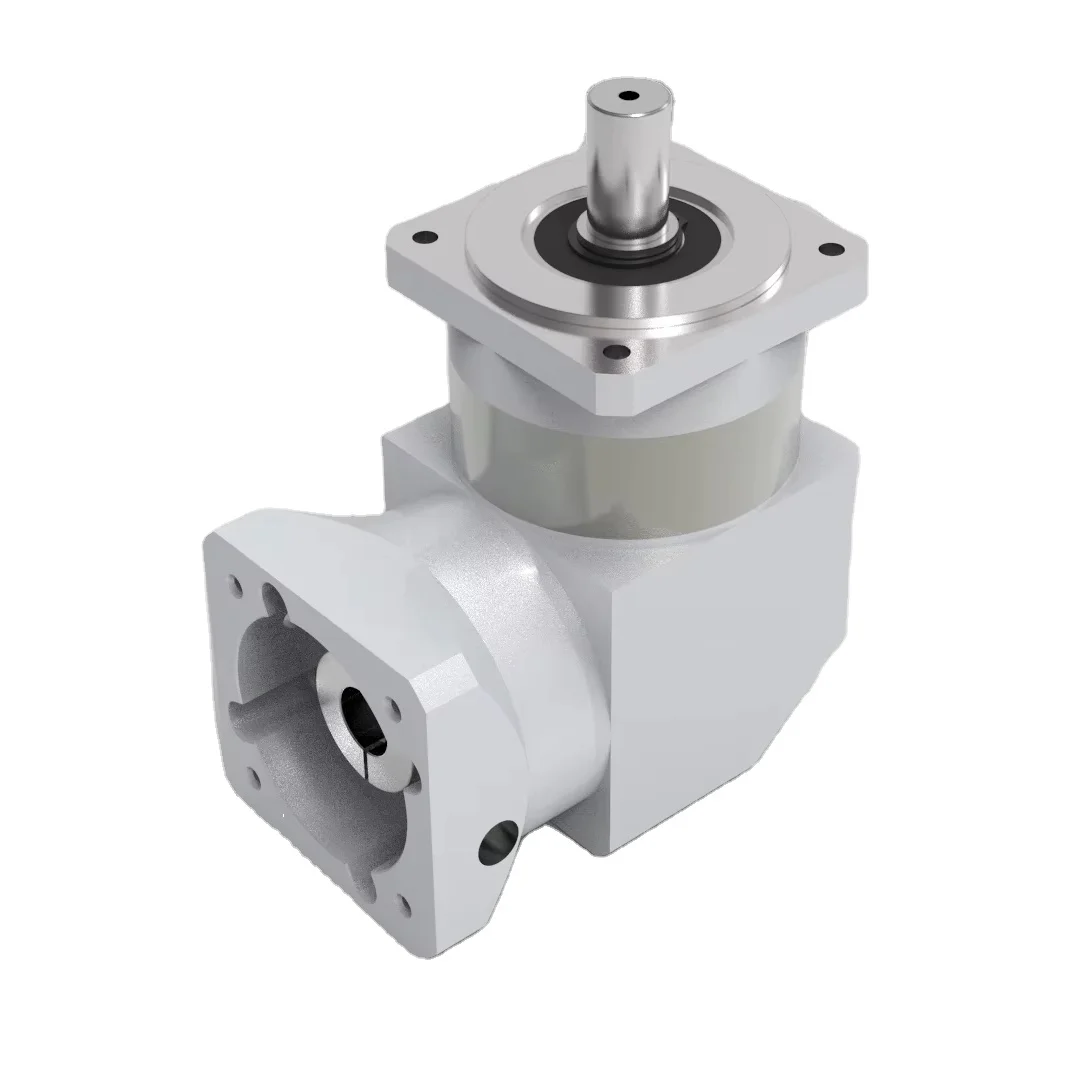

Planetgirkasser og motorer: Presisjonsdrev for krevende scenarier

Planetgirkasser og motorer skiller seg ut ved å redusere hastighet, øke dreiemoment og minimere slagg, noe som gjør dem ideelle for situasjoner som krever høy posisjonsnøyaktighet og stabil lastbæreevne. I produksjon av formverk for litiumbatterier, kreves det en bearbeidingsnøyaktighet på ±0,005 mm for formasjonens hulrom og kjerne for å sikre tettingsegenskapene til battericellen. Våre planetgirkasser har en struktur med flertann-vingling som fordeler dreiemomentet over 3–4 planetspinner, og oppnår slagg på ≤1 bueminutt, og kombineres med høy-dreiemoments børsteløse motorer for å drive aksene på CNC-verktøymaskiner. Denne kombinasjonen sikrer en jevn tilbakemeldingshastighet på 0,1–2 mm/s, slik at overflateruheten på formasjonen når Ra 0,4 μm, noe som er 30 % bedre enn standard girkasser når det gjelder å oppfylle strenge krav til formasjonsbearbeiding.

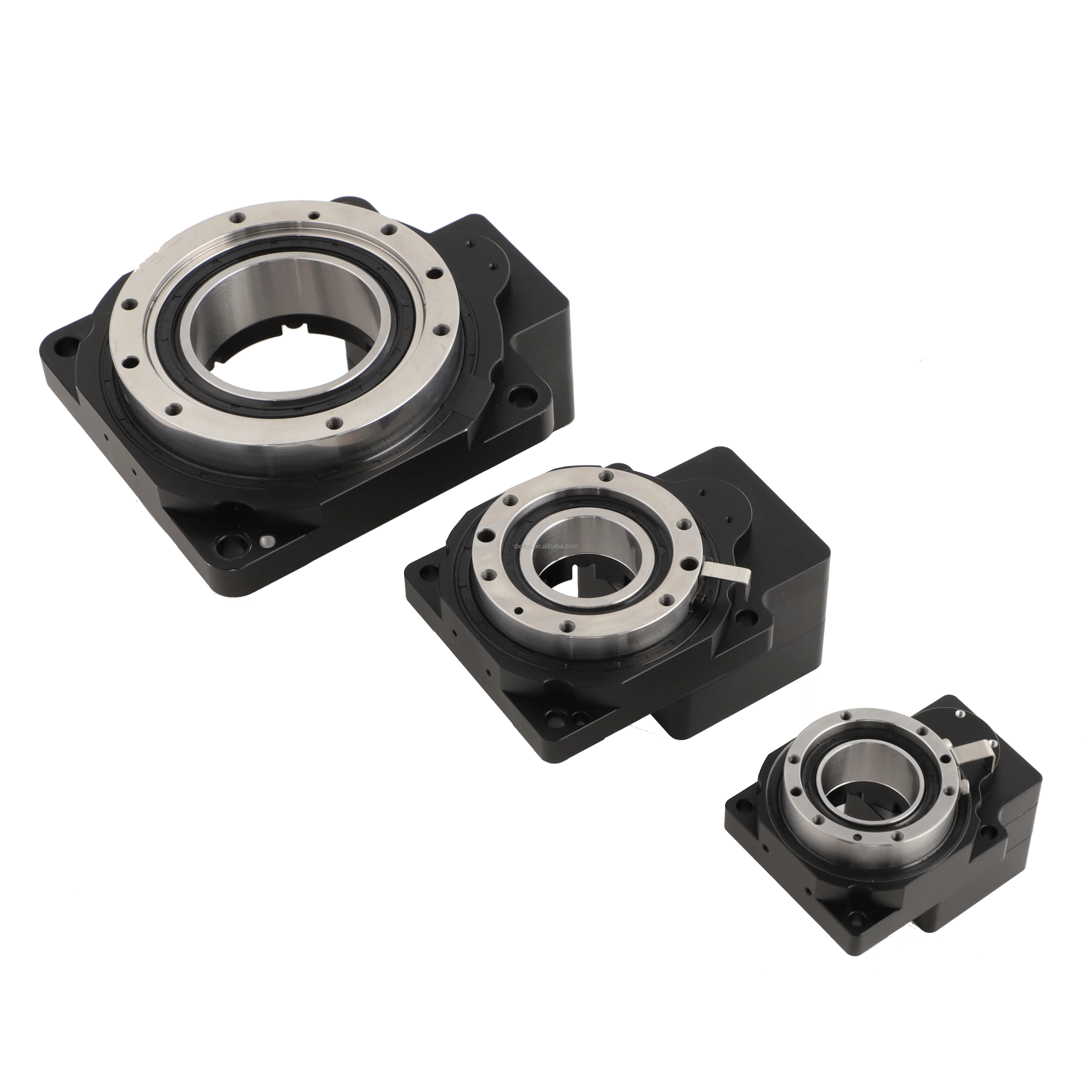

Solgirkasser og motorer: Pålitelig kraft for utendørs sporingsløsninger

Solgetriebokser og motorer er utviklet for langvarig utendørs drift, med forbedret støvtetting, temperaturtilpasning og belastningskapasitet. I solsporingsystemer driver getriebomotoren panelet for å følge solens bane, noe som krever kontinuerlig stabil drift under varierende belastninger og miljøforhold. Våre solgetriebokser bruker høyfasthetslegeringer (varmebehandlet til HRC 60–62) og tettede smøresystemer, kombinert med børsteløse motorer med IP65-beskyttelse. Denne konstruksjonen sikrer et dreiemoment på opptil 500 N·m, muliggjør nøyaktige vinkeljusteringer (±0,1 grader) og støtter 25 000 timer med vedlikeholdsfridrift – avgjørende for å maksimere omsetningseffektiviteten av solenergi.

Frekvensomformere og servomotorer: Dynamisk kontroll for presis bevegelse

Frekvensomformere og servomotorer danner lukkede reguleringssystemer som gir rask respons og posisjonering på mikron-nivå for å møte dynamiske arbeidsflyt-krav. I presisjonsmoldpolering gir servomotorer utstyrt med 23-bits absoluttkodere posisjonsinformasjon med en oppløsning på 0,00015 grader, mens frekvensomformere justerer motorens hastighet i sanntid (0–3000 omdreininger per minutt) for å tilpasse seg kravene til poleringsverktøyet. Denne kombinasjonen eliminerer verktøjsvingninger, reduserer overflatefeil på molden med 50 % og sikrer den glattheten som kreves for høypresisjons-injeksjonsstøping.

Ved stabling av litiumbattericeller driver servomotorer sammen med frekvensomformere stabelmekanismen for å håndtere tynne elektrodeplater (0,01 mm tykk) med en posisjonsnøyaktighet på ±0,02 mm. Vektorstyringsteknologien i omformerne minimaliserer treghet ved start og stopp, noe som forhindrer deformasjon av elektrodeplatene og øker stablingshastigheten med 35 % sammenlignet med tradisjonelle trinnmotorsystemer.

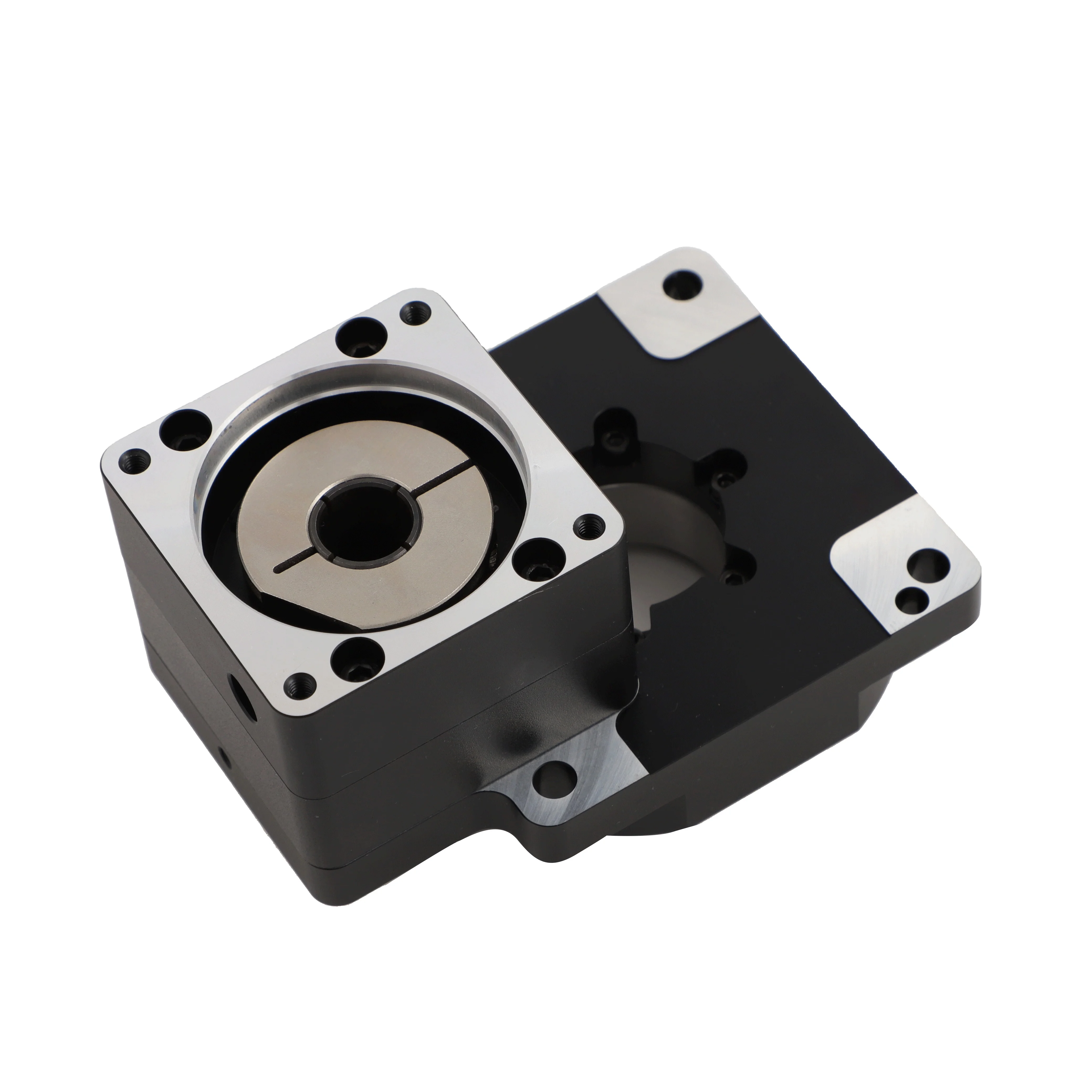

Børstede og børsteløse motorer: Allsidig kraft for ulike belastninger

Børstede motorer tilbyr kostnadseffektivitet og enkel kontroll for applikasjoner med lav til medium presisjon, mens børsteløse motorer gir høy effektivitet og lang levetid i krevende situasjoner. I presisjonsmontering av reservedeler (f.eks. formguidestifter og slissedysenozzler) brukes børstede motorer til små føremekanismer og leverer stabil dreiemoment (0,5–5 N·m) for nøyaktig montering av komponenter. For høyhastighetsrensesystemer til slisseform brukes børsteløse motorer ved 3000–6000 omdreininger per minutt med lav støyutvikling (<60 dB), noe som sikrer grundig rengjøring uten skade på sårbare dyskonstruksjoner.

2. Komponent- og reservedels-synergi: Løsning på utfordringer i praktisk bruk

Den sanne verdien av disse kjernekomponentene ligger i deres samspill med presisjonsreservedeler, som løser sentrale utfordringer i målanvendelser gjennom komplementær ytelse. Ved klemming av litiumbatterimaler krever systemet både høy klemkraft (opp til 50 kN) og nøyaktig posisjonering. Vår servomotor leverer høy toppmoment (15 N·m), men opererer ved 3000 omdreininger per minutt – for raskt for direkte bruk. Ved å kombinere den med en planetgebyr (100:1 forhold) reduseres hastigheten til 30 omdreininger per minutt mens momentet forsterkes til 1500 N·m, og presisjonsmomentsensorer (en nøkkel reservedel) gir sanntids-tilbakemelding. Dette samspillet forhindrer skader på maler grunnet overklemming og sikrer posisjonsnøyaktighet innenfor ±0,01 mm, noe som reduserer vedlikeholdskostnadene for maler med 40 %.

I solfølgesystemer kan vindlastvariasjoner forårsake panelvibrasjoner, noe som påvirker energiopptak. Kombinasjonen av en solgearboks, børsteløs motor og dempende lagre (presisjonsreservedeler) løser dette problemet. Gearboksen forsterker motorens dreiemoment for å motstå vindlaster, mens dempende lagre absorberer vibrasjoner og opprettholder panelstabilitet selv ved vindhastigheter opp til 12 m/s. Denne integrerte løsningen reduserer sporingvinkelfeil med 60 %, noe som forbedrer den totale energiomdanningseffektiviteten med 15 %.

3. Tekniske fordeler tilpasset kjerneapplikasjoner

Våre kjernekomponenter og presisjonsreservedeler skiller seg ut på grunn av designegenskaper som er tilpasset de unike kravene i målscenarier:

Ekstremt lav tilbakeslag (planetgeare): Girtooth er presisjonsjslepet (tannprofilerfeil ≤0,002 mm) for å oppnå ≤1 bueminutt tilbakeslag, noe som er kritisk for støpeformbehandling og slot-die-coating der små avvik forårsaker feil.

Høy tilpasningsevne (solgetriebokser og motorer): Driftstemperaturområde fra -40 °C til 120 °C, med støvtett og vannskjermet design (IP65) for å tåle ekstreme utendørs forhold.

Presis kontroll (frekvensomformere og servomotorer): 23–25 bit-encodere og vektorstyringsteknologi muliggjør bevegelsesjusteringer på mikronivå og sanntids hastighetsregulering, nødvendig for presisjonsbearbeiding av skinner.

Holdbar og allsidig (kommutatormotorer og børsteløse motorer): Børsteløse motorer har rotorer med neodym-magneter for lengre levetid (20 000 timer), mens kommutatormotorer tilbyr fleksible monteringsmuligheter for kompakt utstyr.

Presisjonsreservdeler som passer sammen: Tilpassede sensorer, lagre og koblinger sikrer sømløs integrasjon, bedre systemstabilitet og redusert vedlikeholdstid.

4. Uunnværlig verdi i målanvendelser

I produksjon av litiumbatterier, presisjonsbearbeiding av former og solenergisystemer, er hvert arbeidsflyt avhengig av disse kjernekomponentene for å utføre kommandoer nøyaktig. Uten planetgeare kan hurtigmotorer ikke levere den lavturtallige, kraftfulle bevegelsen som trengs for bearbeiding av former. Uten servomotorer og frekvensomformere kan slitsedimaskiner ikke oppnå jevn belægning. Solgeare og motorer er den eneste måten å sikre at solpaneler følger sola nøyaktig for maksimal energiutnyttelse.

Copyright © 2025 av Delixi New Energy Technology (hangzhou) Co., Ltd. - Personvernpolicy