Presisjonsverktøy og deler: Kjernekraften bak høyteknologisk produksjon

I en tid med global oppgradering av produksjon står presisjonsverktøy og deler som «hjørnesteinen i industriell produksjon» og «kjerneleddet i avansert produksjon». Som en uunnværlig del av moderne industri kjeder, henviser Presisjonsverktøy og Deler til høypresise, stabile verktøy og tilhørende komponenter designet for masseproduksjon av komplekse arbeidsstykker, og omfatter et bredt spekter av bearbeidingsteknologier som injeksjonsforming, punching, die-casting og maskinbearbeiding. Deres kjerneverdi ligger i å realisere nøyaktig replikering av produktstrukturer, sikre konsekvent kvalitet på serienprodukter og legge grunnlaget for effektivitet, pålitelighet og innovasjon i nedstrøms industrier. Fra konsumentelektronikk til bilproduksjon, fra medisinsk utstyr til luft- og romfartsteknikk, er presisjonsverktøy og deler overalt, og har blitt en viktig indikator på et lands produksjonsstyrke og teknologisk nivå.

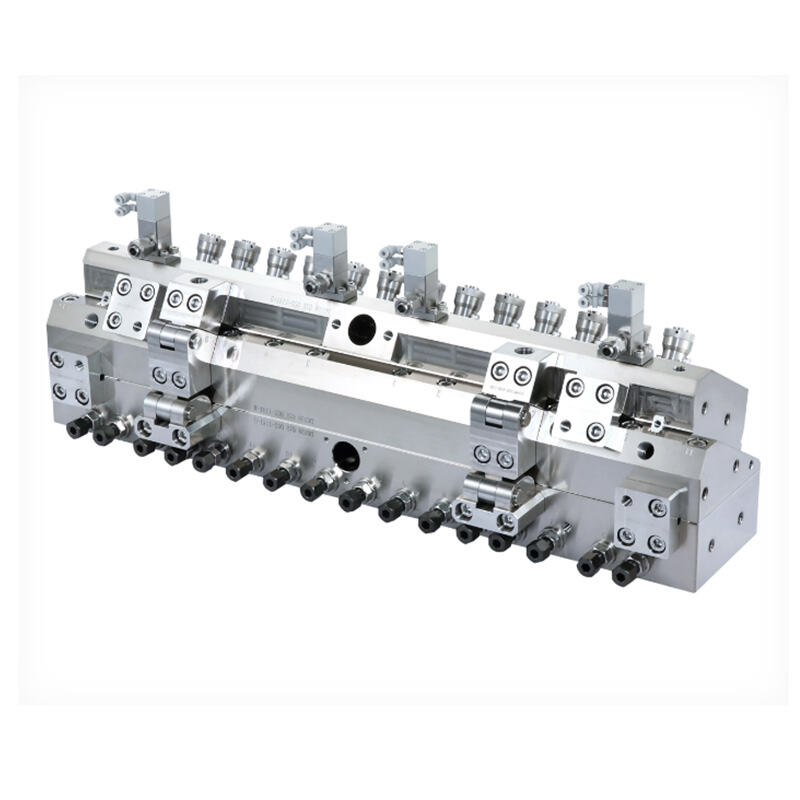

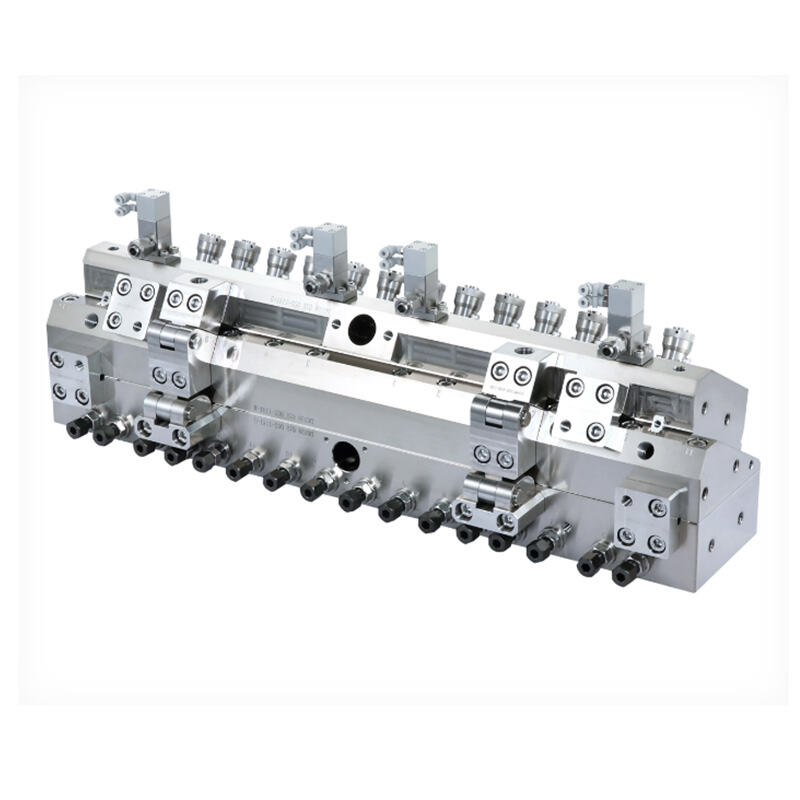

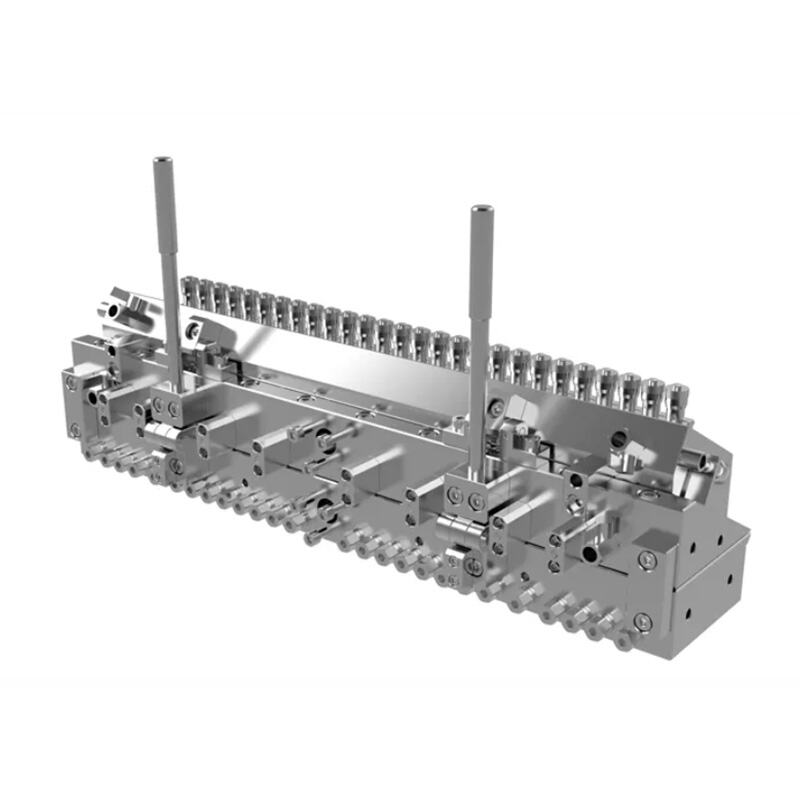

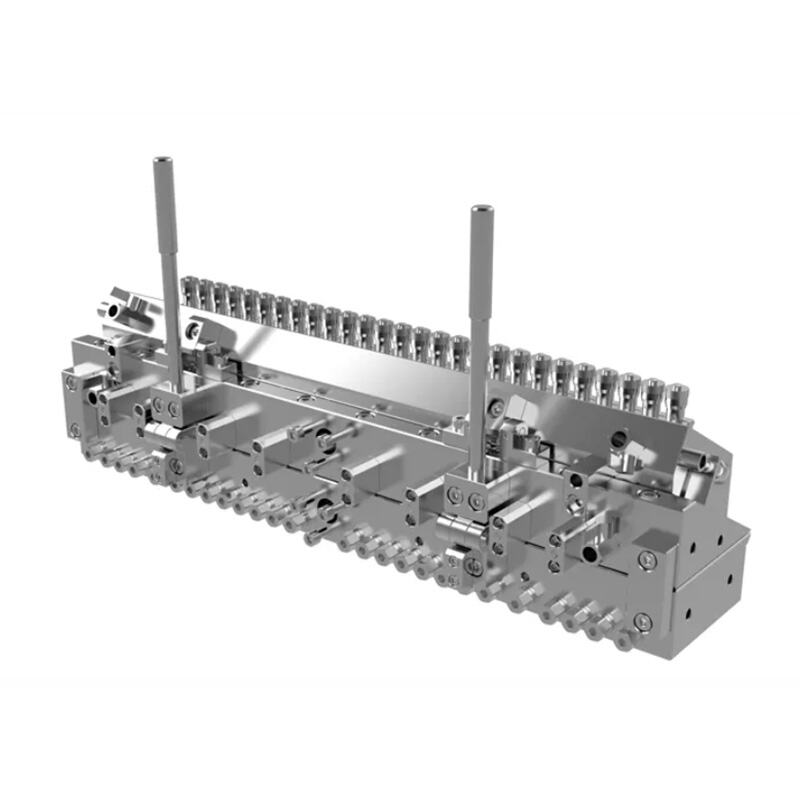

Den tekniske essensen av presisjonsverktøy og -deler ligger i «ekstremt høy nøyaktighet» og «høy kompatibilitet». Når det gjelder dimensjonell nøyaktighet, kan førsteklasses presisjonsverktøy oppnå toleranser så lave som ±0,001 mm, noe som tilsvarer 1/100 av diameteren til et menneskehår. Dette nivået av nøyaktighet oppnås gjennom en kombinasjon av avansert bearbeidelsesutstyr og strenge kvalitetskontrollsystemer: CNC-senter med fem-akse kobling, elektrisk utladningsmaskinering (EDM) med mikron-nivå posisjonering, og trådutskjæring (WEDM) sikrer nøyaktigheten ved bearbeiding av verktoyshulrom, kjerner og komponenter; mens koordinatmåleautomater (CMM), laserinterferometre og optiske måleinstrumenter utfører helprosess-inspeksjon for å eliminere selv minste avvik. I tillegg til dimensjonell nøyaktighet legges det også vekt på strukturell optimalisering – for eksempel er kjølesystemet i injeksjonsverktøy designet med bioniske strømningskanaler for å sikre jevnkjøling av plastprodukter, noe som reduserer vridning og krymping; stansverktøyets guide-mekanisme bruker høyfasthets legeringer og smøringsteknologi for å forbedre slitasjemotstanden og forlenge levetiden. Disse tekniske detaljene forbedrer ikke bare selve verktoyenes ytelse, men bestemmer også direkte kvaliteten på ferdige produkter, som flatheten på smartphonekabiner, tetningen på automotor-deler og nøyaktigheten på medisinske katetre.

Bruksområdene for presisjonsverktøy og -deler utvides kontinuerlig og går inn i nesten alle verdiproduksjonsindustrier. I konsumelektronikkindustrien brukes presisjonsinjeksjonsverktøy til å produsere ekstremt tynne mobiltelefonkar, høyt transparante skjermbeskyttere og komplekse koblingshus. Med økende popularitet av 5G, IoT og bærbare enheter, stiger etterspørselen etter miniatyriserte, integrerte presisjonsdeler kraftig – for eksempel krever mikroverktøyene for smartklokkasensorer ikke bare høy presisjon, men også kompatibilitet med flere materialer som plast, metall og keramikk. I bilindustrien, spesielt med veksten av nye energiforsyningskjøretøyer (NEV), har presisjonsverktøy og -deler en avgjørende rolle i batteripakker, elmotorer og elektroniske kontrollsystemer. Stansverktøyene for battericellekar må tåle formasjonsprosesser med høyt trykk samtidig som de sikrer jevn tykkelse; die-casting-verktøyene for motorhus må ha rask varmeavgivelse og høy overflatekvalitet for å oppfylle kravene til lettvikt og høy effektivitet. I medisinsk utstyrsindustri brukes presisjonsverktøy til å produsere engangssprøyter, kirurgiske instrumenter og implantater. Disse produktene har ekstremt strenge krav til biokompatibilitet og dimensjonal stabilitet – for eksempel må verktøyet for medisinske katetre sikre glatte indre vegger for å redusere vevsskader under innsetting, og toleransen må holdes innenfor ±0,005 mm for å sikre nøyaktighet ved legemiddeltilførsel.

Kvalitetskontroll er livsilden for Precision Molds & Parts, og ledende produsenter følger internasjonale standarder og etablerer et helhetlig kvalitetsstyringssystem. Fra råvarevalg til levering av ferdig produkt gjennomgår hvert ledd strenge inspeksjoner: høykvalitets legeringer (som P20, H13), rustfritt stål og tekniske kunststoffer velges som basismaterialer for å sikre mekaniske egenskaper som hardhet, seighet og korrosjonsmotstand; varmebehandlingsprosesser som herding, glødning og nitriding brukes for å forbedre slitasjemotstand og levetid for verktøyene; i monteringsfasen bruker teknikere presisjonsverktøy til å justere passformen mellom komponentene, slik at verktøyet fungerer problemfritt. Mange bedrifter har oppnådd sertifiseringer som ISO 9001, IATF 16949 (bilindustri) og ISO 13485 (medisinsk industri), noe som ikke bare demonstrerer deres tekniske styrke, men også åpner døren til globale markeder. I tillegg har mange produsenter med utviklingen av intelligent produksjon innført digitale kvalitetskontrollsystemer, hvor de bruker store datamengder og kunstig intelligens til å analysere prosessparametere og inspeksjonsresultater, og dermed realisere prediktiv vedlikehold av verktøy og kontinuerlig optimalisering av produktkvalitet.

Utviklingen av presisjonsverktøy og deler er tett knyttet til teknologisk innovasjon, og nye teknologier som 3D-utskrift, digital twin og kunstig intelligens (AI) fremmer omforming og oppgradering av sektoren. 3D-utskrift (additiv produksjon) har brutt gjennom begrensningene ved tradisjonell maskinbearbeiding og muliggjør rask prototyping av komplekse verktøystrukturer – for eksempel kan kjølekanaler med gitterstruktur laget med 3D-utskrift forbedre kjølingseffektiviteten med 30 % sammenlignet med tradisjonelle kanaler, og dermed forkorte produksjonsperioden for plastprodukter. Digital twin-teknologi etablerer en virtuell modell av verktøyene og simulerer hele prosessen for injeksjonsstøping, punching og die-casting i den digitale verden. Dette hjelper ikke bare til å forutsi potensielle problemer som produktskavanker og slitasje på verktøy, men lar også optimalisere prosessparametere uten å stoppe produksjonen, noe som reduserer utviklingskostnader og -tid betraktelig. AI-teknologi brukes til vedlikehold og feildiagnose av verktøy – ved å analysere vibrasjons-, temperatur- og trykkdata under verktøydrift, kan AI-algoritmer forutsi restlevetiden til verktøyene og minne vedlikeholdsansatte på å bytte ut slitte deler på forhånd, og dermed unngå uventede produksjonsstopp. Disse teknologiske innovasjonene hever kontinuerlig det tekniske nivået i presisjonsverktøysindustrien og fremmer overgangen fra «laget i Kina» til «skapt i Kina».

På det globale markedet vokser etterspørselen etter presisjonsverktøy og -deler jevnt og trutt, drevet av faktorer som industriell oppgradering, teknologisk fremgang og økende kundetterspørsel etter produkter av høy kvalitet. Ifølge markedsanalyser forventes størrelsen på det globale markedet for presisjonsverktøy å overstige 100 milliarder dollar de neste fem år, med Asia-Stillehavsområdet som den raskest voksende regionen. Kina, som verdens største produksjonsland, har et enormt behov for presisjonsverktøy og deler, og innenlands produsenter reduserer stadig gapet til internasjonale ledere når det gjelder teknologi og kvalitet. Mange bedrifter har opprettet forsknings- og utviklingssentre for å investere i forskning på nye materialer, nye prosesser og nye strukturer, og utvider aktivt sine utenlandske markeder gjennom teknologisk innovasjon og merkevarebygging. Samtidig har regjeringens støtte til avanserte produksjonsindustrier, slik som politiske subsidier og skatteincentiver, også skapt et gunstig utviklingsmiljø for presisjonsverktøyindustrien.

Til sammenligning er Precision Molds & Parts ikke bare grunnleggende verktøy i produksjonen, men også den sentrale drivkraften bak industriell oppgradering og teknologisk innovasjon. Med sin ekstremt høye presisjon, høye stabilitet og brede anvendeligheten støtter de utviklingen av nedstrømsindustrier som forbrukerelektronikk, bilindustri og medisinske enheter, og fremmer en omstilling av den globale produksjonsindustrien mot høyere kvalitet, intelligens og effektivitet. I fremtiden vil Precision Molds & Parts spille en enda viktigere rolle i den globale industrielle verdikjeden, ettersom nye teknologier kontinuerlig integreres og bruksområdene utvides, og dermed skape større verdi for menneskehetens teknologiske fremskritt og økonomiske utvikling.

Copyright © 2025 av Delixi New Energy Technology (hangzhou) Co., Ltd. - Personvernpolicy