Automatyzacja precyzyjna: Podstawowe komponenty napędzające kluczowe zastosowania – Reduktory i silniki

W automatyce precyzyjnej, gdzie decydujące znaczenie dla sukcesu operacyjnego mają dokładność na poziomie mikronów, stabilna kontrola ruchu oraz ciągła niezawodność, kluczowe komponenty takie jak przekładnie planetarne i silniki, przekładnie słoneczne i silniki, falowniki i serwosilniki, silniki szczotkowe i bezszczotkowe stanowią „rdzeń wykonawczy” systemów automatycznych. Te komponenty, wraz z towarzyszącymi im precyzyjnymi częściami zamiennymi, bezpośrednio przekształcają sygnały elektryczne w precyzyjny ruch mechaniczny – czy to chodzi o mikroregulację form do baterii litowych, równomierne nakładanie powłok przez głowice dostrzykowe, czy synchroniczną pracę systemów śledzenia słońca. Ich wydajność pod względem dokładności, momentu obrotowego i stabilności bezpośrednio wpływa na jakość, efektywność oraz żywotność urządzeń w kluczowych zastosowaniach, takich jak produkcja baterii litowych, precyzyjna obróbka form czy wykorzystanie energii słonecznej. Niniejszy artykuł koncentruje się na tym, jak te podstawowe komponenty odpowiadają na specyficzne wymagania techniczne poszczególnych procesów roboczych, podkreślając ich niezastąpioną rolę jako „kręgosłupa mechanicznego” łączącego systemy sterowania z fizycznymi operacjami.

1. Komponenty podstawowe: Rozwiązania dopasowane do zastosowań docelowych

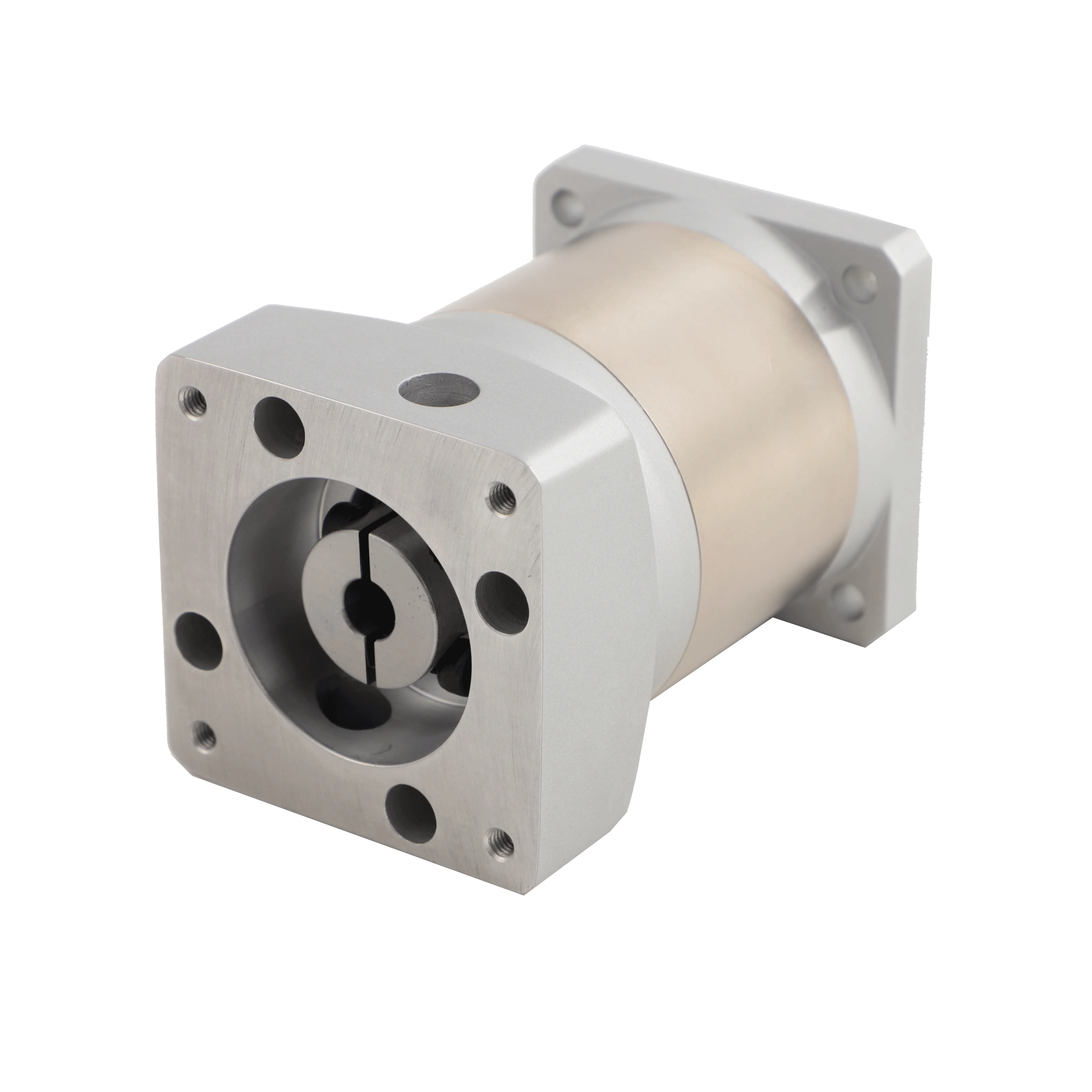

Przekładnie planetarne i silniki: Precyzyjne napędy dla wymagających zastosowań

Przekładnie planetarne i silniki doskonale sprawdzają się w redukcji prędkości, wzmacnianiu momentu obrotowego oraz minimalizowaniu luzów, co czyni je idealnym wyborem w przypadku zastosowań wymagających wysokiej dokładności pozycjonowania i stabilnego przenoszenia obciążenia. W procesie obróbki form do baterii litowych, wnęki i rdzenie form muszą być wykonywane z dokładnością ±0,005 mm, aby zapewnić odpowiednią szczelność ogniw. Nasze przekładnie planetarne posiadają strukturę wielozazębienia, która rozprowadza moment obrotowy na 3–4 przekładnie planetarne, osiągając luz ≤1 min kątowej, oraz współpracują z bezszczotkowymi silnikami wysokomomentowymi napędzającymi osie tokarek CNC. To połączenie zapewnia stałą prędkość posuwu w zakresie 0,1–2 mm/s, dzięki czemu chropowatość powierzchni formy osiąga wartość Ra 0,4 μm, co jest o 30% lepsze niż w przypadku standardowych przekładni, spełniając tym samym rygorystyczne wymagania procesu obróbki form.

Przekładnie i silniki solarnego śledzenia: Niezawodna energia dla systemów śledzących na zewnątrz

Przekładnie i silniki słoneczne są projektowane do długotrwałej pracy w warunkach zewnętrznych, zwiększona odporność na kurz, adaptacja do temperatury oraz zdolność przenoszenia obciążeń. W systemach śledzenia słońca jednostka przekładniowo-silnikowa napędza panel, umożliwiając śledzenie toru ruchu słońca, co wymaga ciągłej stabilnej pracy przy zmiennych obciążeniach i warunkach środowiskowych. Nasze przekładnie słoneczne wykorzystują wysokotwarde koła zębate ze stali stopowej (utwardzone metodą cieplną do HRC 60–62) oraz uszczelnione systemy smarowania, połączone z bezszczotkowymi silnikami o ochronie IP65. Taki projekt zapewnia moment obrotowy do 500 N·m, umożliwia precyzyjne regulacje kąta (±0,1 stopnia) oraz wspiera 25 000 godzin pracy bez konieczności konserwacji – kluczowe dla maksymalizacji sprawności konwersji energii słonecznej.

Falowniki częstotliwości i silniki serwo: dynamiczna kontrola dla precyzyjnego ruchu

Falowniki i silniki serwo tworzą układy sterowania zamkniętego, zapewniające szybką reakcję i pozycjonowanie na poziomie mikronów dla dynamicznych wymagań przepływu pracy. W precyzyjnym polerowaniu form, silniki serwo wyposażone w enkodery bezwzględne 23-bitowe dostarczają informacji zwrotnej o pozycji z rozdzielczością 0,00015 stopnia, podczas gdy falowniki regulują prędkość silnika w czasie rzeczywistym (0-3000 RPM), dostosowując ją do wymagań narzędzia polerskiego. To połączenie eliminuje wibracje narzędzia, zmniejszając wady powierzchni formy o 50% i zapewniając gładkość niezbędną dla wysokoprecyzyjnego formowania wtryskowego.

W procesie nakładania komórek baterii litowych, silniki serwo współpracujące z falownikami napędzają mechanizm układania, umożliwiając obsługę cienkich arkuszy elektrod (o grubości 0,01 mm) z dokładnością pozycjonowania ±0,02 mm. Technologia sterowania wektorowego falownika minimalizuje bezwładność przy rozruchu i zatrzymaniu, zapobiegając deformacji arkuszy elektrod i zwiększając wydajność układania o 35% w porównaniu z tradycyjnymi systemami z silnikami krokowymi.

Silniki szczotkowe i bezszczotkowe: Uniwersalna moc dla różnorodnych obciążeń

Silniki szczotkowe oferują korzyści ekonomiczne i prostą kontrolę w zastosowaniach o niskiej lub średniej precyzji, podczas gdy silniki bezszczotkowe zapewniają wysoką efektywność i długą żywotność w warunkach dużego obciążenia. W precyzyjnym montażu części zamiennych (np. wpustów prowadzących form odlewniczych i dysz do nakładania cienkich warstw), silniki szczotkowe napędzają niewielkie mechanizmy doprowadzające, dostarczając stabilnego momentu obrotowego (0,5–5 N·m) niezbędnego do dokładnego montażu komponentów. W systemach czyszczenia dysz do nakładania cienkich warstw pracujących w wysokich prędkościach, silniki bezszczotkowe działają w zakresie 3000–6000 obr./min z niskim poziomem hałasu (<60 dB), zapewniając dokładne czyszczenie bez uszkadzania delikatnych struktur dysz.

2. Współpraca komponentów i części zamiennych: Rozwiązanie problemów aplikacyjnych

Prawdziwa wartość tych podstawowych komponentów tkwi w ich synergii z precyzyjnymi częściami zamiennymi, które rozwiązują kluczowe problemy w aplikacjach docelowych poprzez uzupełniające się parametry działania. W procesie docisku form do baterii litowych system wymaga zarówno wysokiego siły docisku (do 50 kN), jak i precyzyjnego pozycjonowania. Nasz silnik serwo zapewnia wysoki moment szczytowy (15 N·m), ale pracuje z prędkością 3000 RPM – zbyt szybko dla bezpośredniego wykorzystania. Łącząc go z przekładnią planetarną (przełożenie 100:1), zmniejsza się prędkość do 30 RPM, a jednocześnie wzrasta moment obrotowy do 1500 N·m, natomiast precyzyjne czujniki momentu (kluczowa część zamienna) dostarczają danych w czasie rzeczywistym. Ta synergia zapobiega uszkodzeniom formy spowodowanym nadmiernym dociskiem i gwarantuje dokładność pozycjonowania na poziomie ±0,01 mm, redukując koszty konserwacji form o 40%.

W systemach śledzenia słońca zmiany obciążenia wiatrem mogą powodować drgania paneli, wpływając na zbieranie energii. Połączenie przekładni słonecznej, silnika bezszczotkowego i łożysk tłumiących (precyzyjne części zamienne) rozwiązuje ten problem. Przekładnia zwiększa moment obrotowy silnika, aby przeciwdziałać obciążeniom wiatrowym, podczas gdy łożyska tłumiące pochłaniają drgania, zapewniając stabilność paneli nawet przy prędkości wiatru do 12 m/s. To zintegrowane rozwiązanie zmniejsza błędy kąta śledzenia o 60%, poprawiając ogólną wydajność konwersji energii o 15%.

3. Zalety techniczne dostosowane do kluczowych zastosowań

Nasze podstawowe komponenty i precyzyjne części zamienne wyróżniają się cechami projektowymi dostosowanymi do specyficznych wymagań poszczególnych zastosowań:

Bardzo mały luz obrotowy (przekładnie planetarne): Zęby są szlifowane z dużą dokładnością (błąd profilu zęba ≤0,002 mm), co pozwala osiągnąć luz ≤1 min kątowej, co jest kluczowe w obróbce form odlewniczych i powlekaniu metodą slot die, gdzie najmniejsze odchylenia powodują wady.

Wysoka przystosowalność (przekładnie i silniki słoneczne): zakres temperatur pracy od -40°C do 120°C, konstrukcja odporna na kurz i wodę (IP65), umożliwiająca wytrzymywanie ekstremalnych warunków zewnętrznych.

Precyzyjna kontrola (falowniki częstotliwości i silniki serwo): enkodery 23–25 bitowe oraz technologia sterowania wektorowego umożliwiają regulację ruchu na poziomie mikronów i bieżące dostosowanie prędkości, co jest kluczowe dla precyzyjnej obróbki form wtryskowych.

Trwałe i uniwersalne (silniki szczotkowe i bezszczotkowe): silniki bezszczotkowe wyposażone są w wirniki z magnesami neodymowymi, zapewniające dłuższą żywotność (20 000 godzin), natomiast silniki szczotkowe oferują elastyczne opcje montażu dla kompaktowego sprzętu.

Dokładnie dopasowane części zamienne: niestandardowe czujniki, łożyska i złącza gwarantują płynną integrację, poprawiają stabilność systemu i skracają czas postoju konserwacyjnego.

4. Niezastąpiona wartość w zastosowaniach docelowych

W produkcji baterii litowych, precyzyjnej obróbce form oraz systemach energii słonecznej każdy proces zależy od tych podstawowych komponentów, umożliwiających dokładne wykonywanie poleceń. Bez przekładni planetarnych silniki wysokoprędkościowe nie są w stanie dostarczyć ruchu niskoprędkowego i wysokomomencowego niezbędnego do obróbki form. Bez serwosilników i falowników głowice do nakładania warstw nie mogą osiągnąć jednolitego powlekania. Przekładnie i silniki do paneli słonecznych to jedyna droga zapewnienia precyzyjnego śledzenia słońca przez panele fotowoltaiczne w celu maksymalizacji pozyskiwanej energii.

Prawa autorskie © 2025 przez Delixi New Energy Technology (hangzhou) Co., Ltd. - Polityka prywatności