Precyzyjne formy i części: rdzeniowa siła napędowa zaawansowanej produkcji

W erze globalnego modernizowania produkcji precyzyjne formy i części stanowią „kamień węgielny produkcji przemysłowej” oraz „kluczowe ogniwo zaawansowanej produkcji”. Jako nieodłączny element współczesnych łańcuchów przemysłowych, Precyzyjne Formy i Części odnoszą się do narzędzi formujących i komponentów pomocniczych o wysokiej dokładności i stabilności, zaprojektowanych do seryjnej produkcji złożonych elementów, obejmując szeroki zakres technologii obróbki, takich jak wtryskowanie, tłoczenie, odlewanie pod ciśnieniem czy frezowanie. Ich główna wartość polega na umożliwieniu dokładnego powielania struktur produktu, zapewnieniu spójnej jakości produktów produkowanych partiami oraz stworzeniu podstaw efektywności, niezawodności i innowacyjności dla branż dalszego przetwarzania. Od elektroniki użytkowej przez przemysł motoryzacyjny, aż po urządzenia medyczne i technikę lotniczą – precyzyjne formy i części są wszechobecne, stając się kluczowym wskaźnikiem siły produkcyjnej i poziomu technologicznego danego kraju.

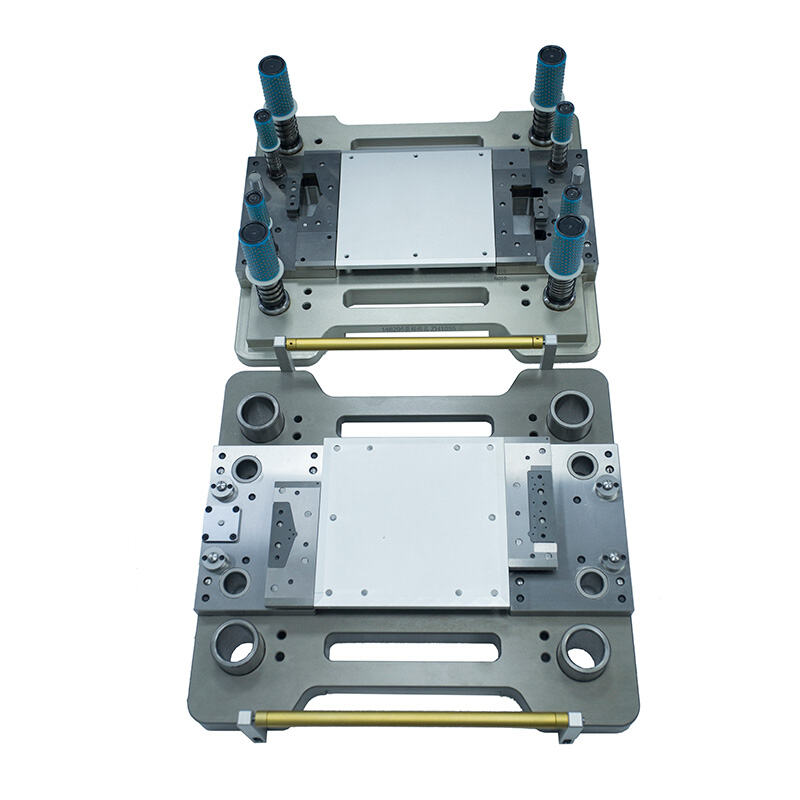

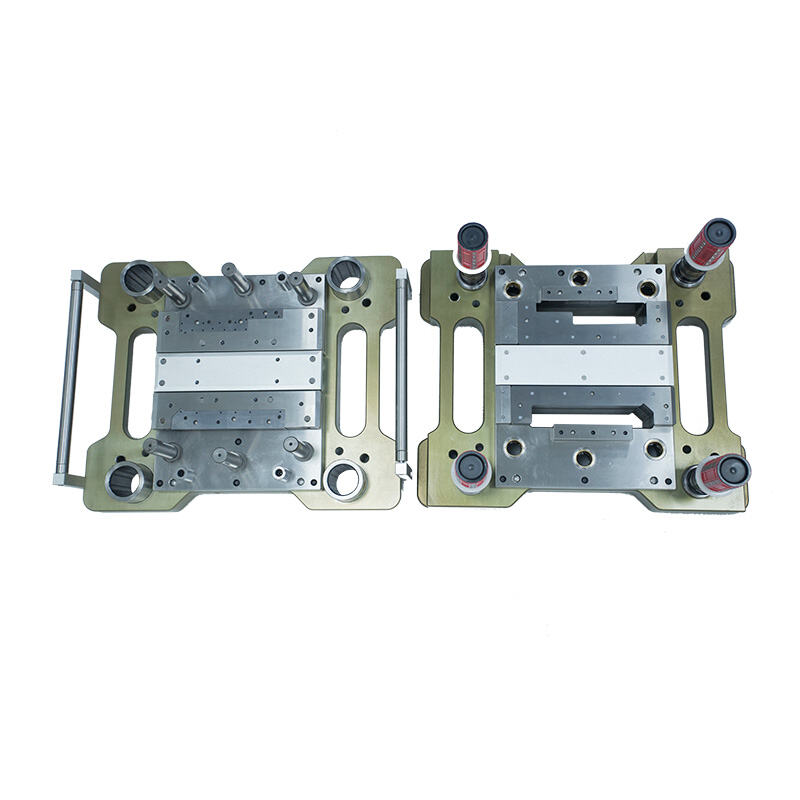

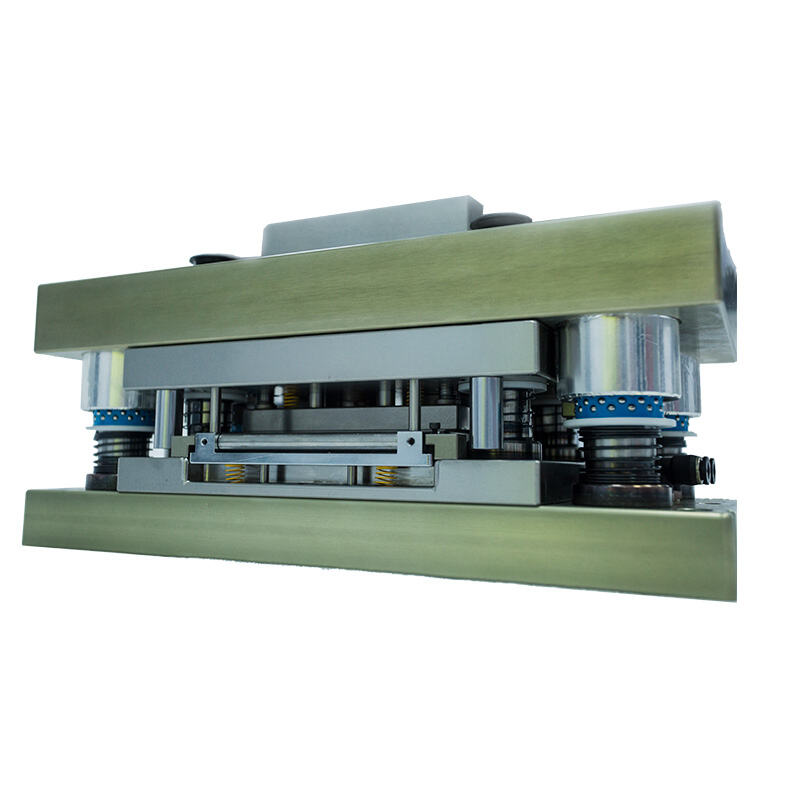

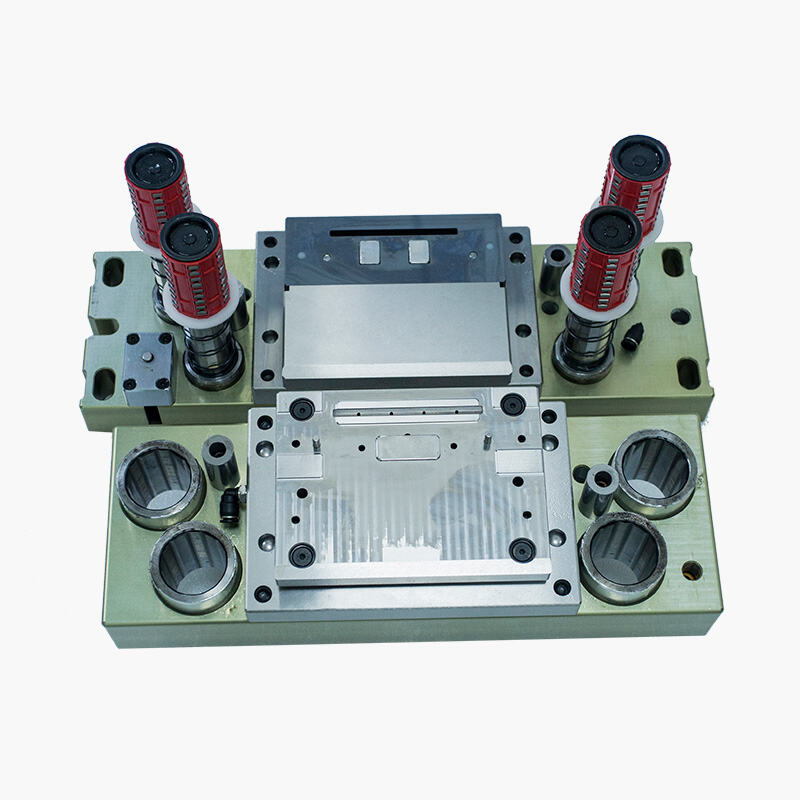

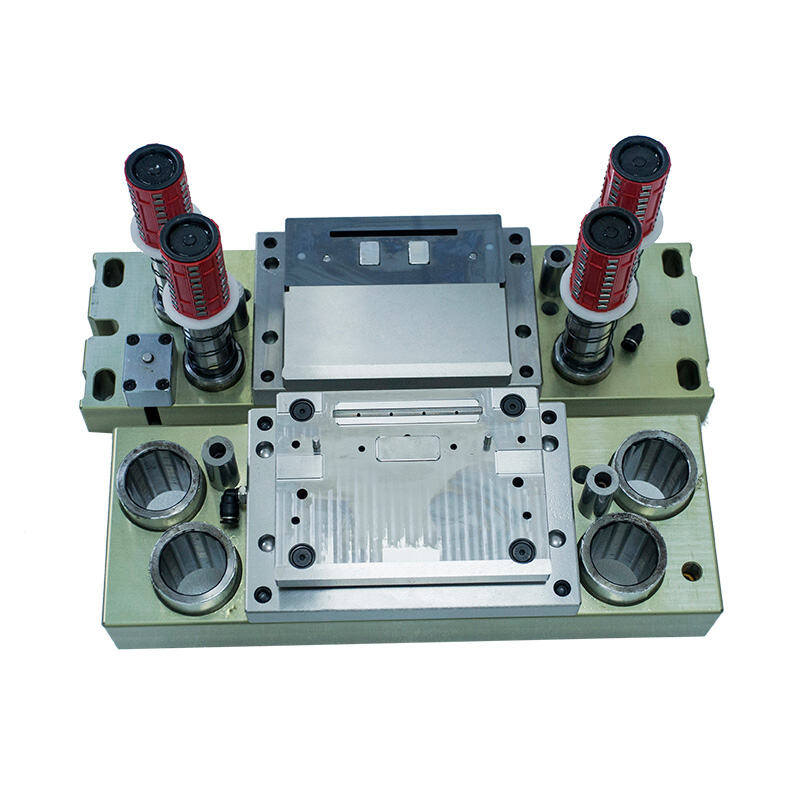

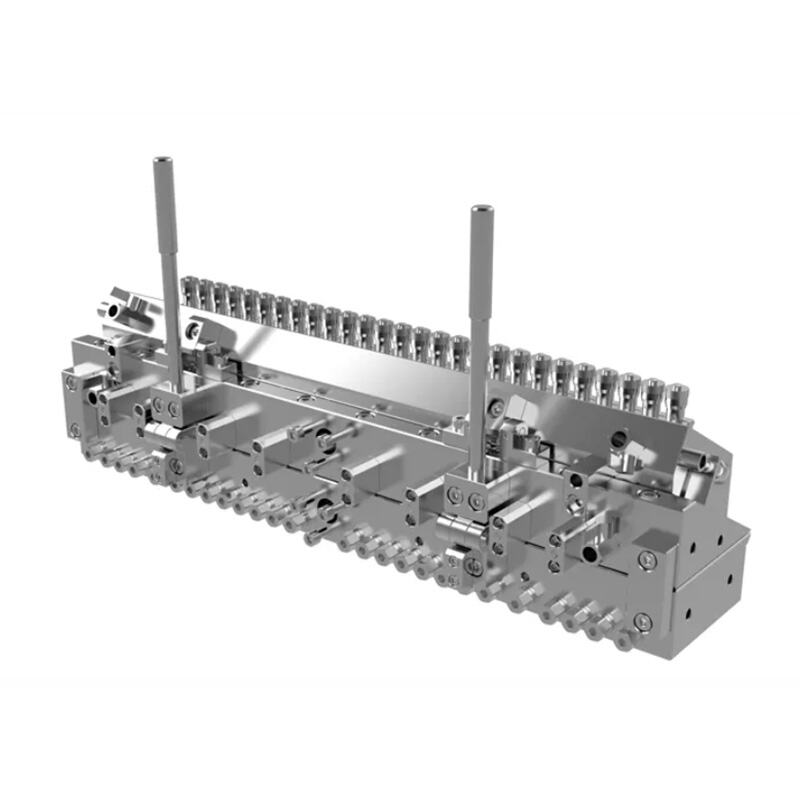

Istota techniczna precyzyjnych form i części opiera się na „ultra-wysokiej dokładności” i „wysokiej kompatybilności”. Pod względem dokładności wymiarowej, formy klasy premium mogą osiągać tolerancje rzędu ±0,001 mm, co odpowiada 1/100 średnicy ludzkiego włosa. Tego poziomu precyzji osiąga się dzięki połączeniu zaawansowanego sprzętu produkcyjnego i rygorystycznego systemu kontroli jakości: centra obróbcze CNC z pięcioosiowym sterowaniem, obróbka elektroerozyjna (EDM) z pozycjonowaniem na poziomie mikronów oraz drutowa obróbka elektroerozyjna (WEDM) zapewniają dokładność obróbki wnęk, rdzeni i elementów form; natomiast maszyny pomiarowe współrzędnościowe (CMM), interferometry laserowe i przyrządy optyczne umożliwiają kompleksowe kontrole procesu produkcyjnego, eliminując nawet najmniejsze odchylenia. Oprócz dokładności wymiarowej, precyzyjne formy i części podkreślają również optymalizację struktury — na przykład system chłodzenia form wtryskowych projektowany jest z kanałami przepływu o strukturze bionicznej, aby zapewnić jednolite schłodzenie wyrobów plastikowych, zmniejszając wyginanie i kurczenie się materiału; mechanizm prowadzący tłocników wykonany jest z wysokotwardych materiałów stopowych oraz z zastosowaniem technologii smarowania, co poprawia odporność na zużycie i wydłuża czas eksploatacji. Te szczegóły techniczne nie tylko poprawiają wydajność samych form, ale także bezpośrednio decydują o jakości końcowych produktów, takich jak płaskość obudów smartfonów, szczelność elementów silników samochodowych czy precyzja kateterów medycznych.

Zakresy zastosowań precyzyjnych form i części ciągle się poszerzają, przenikając niemal do wszystkich wysoko wartościowych branż przemysłu. W przemyśle elektroniki użytkowej precyzyjne formy wtryskowe służą do produkcji ultracienkich obudów telefonów komórkowych, ekranów o wysokiej przezroczystości oraz złożonych obudów łączników. Z popularnością technologii 5G, IoT oraz noszonych urządzeń elektronicznych popyt na miniaturyzowane, zintegrowane elementy precyzyjne gwałtownie rośnie – na przykład mikroformy do czujników inteligentnych zegarków wymagają nie tylko wysokiej dokładności, ale również kompatybilności z różnymi materiałami, takimi jak tworzywa sztuczne, metal czy ceramika. W przemyśle motoryzacyjnym, szczególnie wraz z rozwojem pojazdów napędzanych alternatywnie (NEVs), precyzyjne formy i części odgrywają kluczową rolę w systemach akumulatorów, silników elektrycznych oraz elektronicznych układach sterowania. Formy tłoczące do obudów ogniw akumulatorów muszą wytrzymać procesy kształtowania pod wysokim ciśnieniem, zapewniając jednocześnie jednolitą grubość ścianek; formy do odlewania ciśnieniowego obudów silników wymagają szybkiego odprowadzania ciepła oraz wysokiej jakości powierzchni, aby spełnić wymagania dotyczące lekkiej konstrukcji i wysokiej efektywności. W przemyśle medycznym precyzyjne formy stosuje się do produkcji jednorazowych strzykawek, narzędzi chirurgicznych oraz implantów. Te produkty stawiają bardzo surowe wymagania biokompatybilności i stabilności wymiarowej – na przykład forma do kateterów medycznych musi zapewniać gładkie ścianki wewnętrzne, aby zmniejszyć uszkodzenia tkanek podczas wprowadzania, a tolerancje muszą być utrzymane w zakresie ±0,005 mm, by zagwarantować dokładność dawkowania leków.

Kontrola jakości to podstawa działalności firmy Precision Molds & Parts, a wiodące przedsiębiorstwa przestrzegają międzynarodowych standardów i wprowadzają system zarządzania jakością obejmujący cały cykl produkcji. Od doboru surowców po dostawę gotowego produktu każdy etap przechodzi rygorystyczne kontrole: jako materiały podstawowe wybiera się wysokiej jakości stale stopowe (np. P20, H13), stali nierdzewne oraz tworzywa inżynieryjne, zapewniając odpowiednie właściwości mechaniczne, takie jak twardość, odporność na pękanie i korozję; stosuje się procesy obróbki cieplnej, takie jak hartowanie, odpuszczanie i azotowanie, aby poprawić odporność na zużycie i wydłużać żywotność form; na etapie montażu technicy używają precyzyjnych narzędzi do regulacji pasowania elementów, zapewniając płynną pracę formy. Wiele firm posiada certyfikaty takie jak ISO 9001, IATF 16949 (przemysł motoryzacyjny) oraz ISO 13485 (przemysł medyczny), co nie tylko świadczy o ich potencjale technicznym, ale również otwiera dostęp do rynków globalnych. Dodatkowo, wraz z rozwojem inteligentnej produkcji, wielu producentów wprowadza cyfrowe systemy kontroli jakości, wykorzystując analizę dużych danych i sztucznej inteligencji do oceny parametrów obróbki i wyników inspekcji, umożliwiając predykcyjne konserwacje form oraz ciągłą optymalizację jakości produktów.

Rozwój precyzyjnych form i części jest ściśle związany z innowacjami technologicznymi, a nowe technologie, takie jak druk 3D, cyfrowy bliźniak i sztuczna inteligencja, przyczyniają się do ich transformacji i modernizacji. Druk 3D (wytwarzanie przyrostowe) przełamał ograniczenia tradycyjnej obróbki, umożliwiając szybkie wytwarzanie prototypów złożonych struktur form – na przykład kanały chłodnicze o strukturze siatkowej wytworzone metodą druku 3D mogą poprawić efektywność chłodzenia o 30% w porównaniu z kanałami tradycyjnymi, skracając cykl produkcji wyrobów plastikowych. Technologia cyfrowego bliźniaka tworzy wirtualny model formy, symulując cały proces wtrysku, tłoczenia i odlewania pod ciśnieniem w świecie cyfrowym. Pozwala to nie tylko przewidywać potencjalne problemy, takie jak wady produktu czy zużycie formy, ale również optymalizować parametry obróbki bez przerywania produkcji, znacznie obniżając koszty i czas prac badawczo-rozwojowych. Technologia AI znajduje zastosowanie w konserwacji form i diagnostyce usterek – analizując dane dotyczące drgań, temperatury i ciśnienia podczas pracy formy, algorytmy AI mogą przewidzieć pozostałą żywotność formy i uprzednio informować personel konserwacyjny o konieczności wymiany zużytych elementów, unikając nagłych przestojów produkcyjnych. Te innowacje technologiczne ciągle podnoszą próg technologiczny branży precyzyjnych form i przyczyniają się do transformacji z "made in China" na "created in China".

Na rynku globalnym popyt na precyzyjne formy i części rośnie w sposób ustalony, napędzany takimi czynnikami jak modernizacja przemysłu, postęp technologiczny oraz rosnące oczekiwania konsumentów dotyczące jakości produktów. Zgodnie z raportami badawczymi, wielkość światowego rynku precyzyjnych form do pięciu lat ma przekroczyć 100 miliardów dolarów, przy czym region Azji i Pacyfiku będzie najszybciej rozwijającym się obszarem. Chiny, jako największe na świecie państwo produkcyjne, wykazują ogromny popyt na precyzyjne formy i części, a krajowi producenci stale zmniejszają lukę technologiczną i jakościową względem międzynarodowych liderów. Wiele przedsiębiorstw tworzy centra badań i rozwoju, inwestując w badania nowych materiałów, procesów i konstrukcji, jednocześnie aktywnie rozwijając rynki zagraniczne poprzez innowacje technologiczne i budowanie marki. Równocześnie wsparcie rządu dla zaawansowanych branż przemysłowych, takie jak dotacje i ulgi podatkowe, stwarza sprzyjające warunki rozwojowe dla przemysłu precyzyjnych form.

Podsumowując, precyzyjne formy i części to nie tylko podstawowe narzędzia w produkcji, lecz także kluczowy czynnik napędzający modernizację przemysłu i innowacje technologiczne. Dzięki ultra wysokiej dokładności, dużej stabilności oraz szerokiemu zakresowi zastosowań, wspierają rozwój branż takich jak elektronika użytkowa, motoryzacja czy urządzenia medyczne, przyczyniając się do transformacji światowej produkcji w kierunku wyższej jakości, inteligentnych rozwiązań i większej efektywności. W przyszłości, wraz z ciągłym integrowaniem nowych technologii oraz poszerzaniem obszarów zastosowań, precyzyjne formy i części będą odgrywały jeszcze ważniejszą rolę w globalnym łańcuchu przemysłowym, tworząc większe wartości dla postępu technologicznego i rozwoju gospodarczego społeczeństwa.

Prawa autorskie © 2025 przez Delixi New Energy Technology (hangzhou) Co., Ltd. - Polityka prywatności