Präzisionsformen und -teile: Die zentrale Triebkraft der High-End-Fertigung

In der Ära des globalen Produktionsaufstiegs gelten Präzisionsformen und -teile als die „Grundlage der industriellen Produktion“ und die „Kernstelle der fortschrittlichen Fertigung“. Als unverzichtbarer Bestandteil moderner Industrieketten bezeichnen Präzisionsformen & Teile hochpräzise, hochstabile Formwerkzeuge und dazugehörige Komponenten, die für die Serienfertigung komplexer Werkstücke konzipiert sind und eine Vielzahl von Bearbeitungstechnologien wie Spritzguss, Stanztechnik, Druckguss und maschinelle Bearbeitung umfassen. Ihr Kernwert liegt in der präzisen Reproduktion von Produktstrukturen, der Sicherstellung konsistenter Qualität bei Serienprodukten und der Schaffung der Grundlage für Effizienz, Zuverlässigkeit und Innovation in nachgelagerten Branchen. Von Unterhaltungselektronik über Automobilfertigung bis hin zu medizinischen Geräten und Luft- und Raumfahrttechnik sind Präzisionsformen und -teile allgegenwärtig und gelten als entscheidender Indikator für die Stärke und das technologische Niveau der Fertigungsindustrie eines Landes.

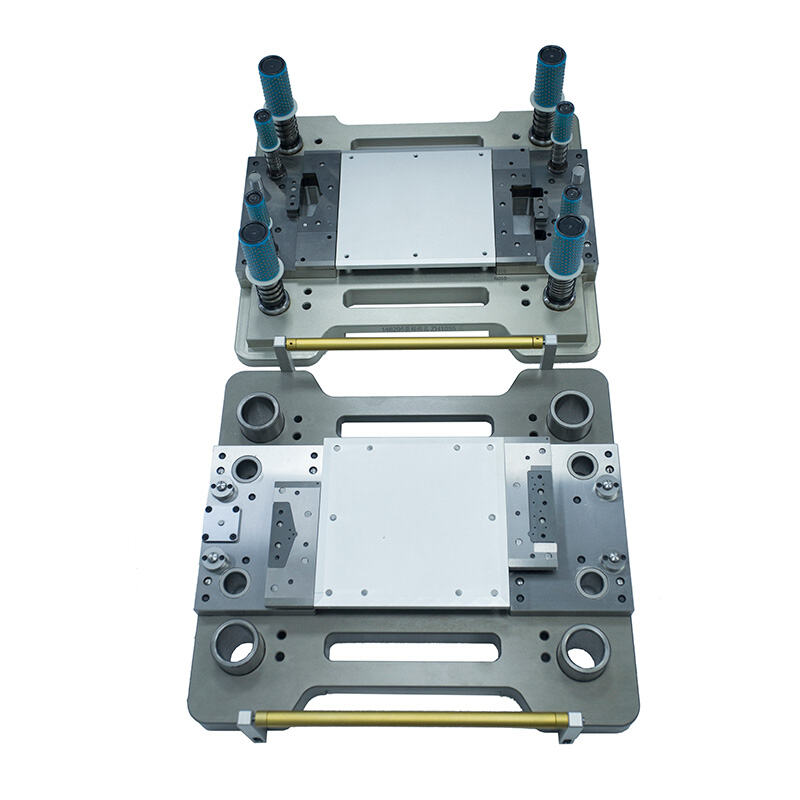

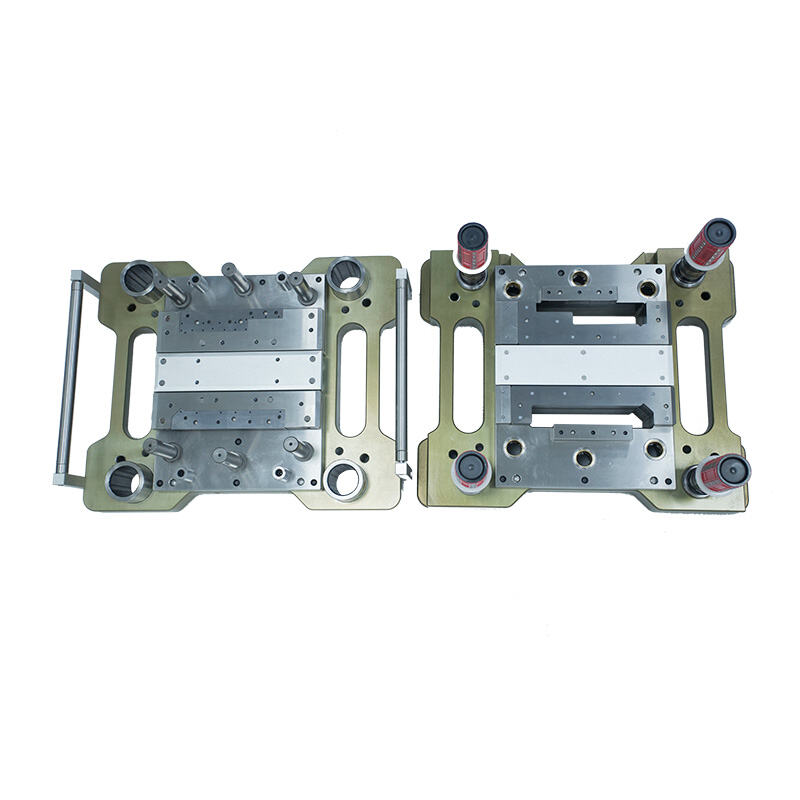

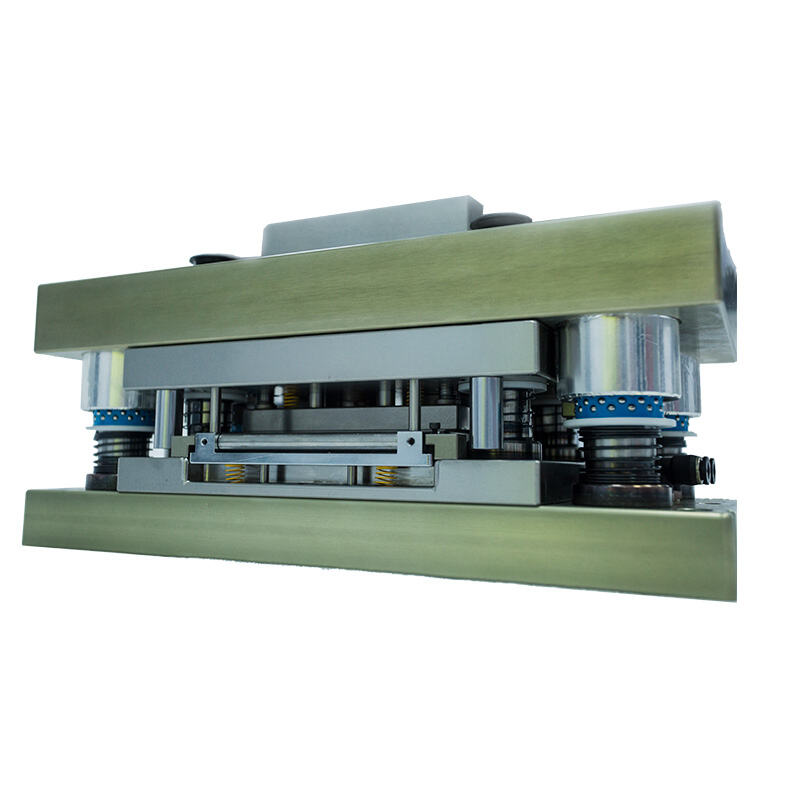

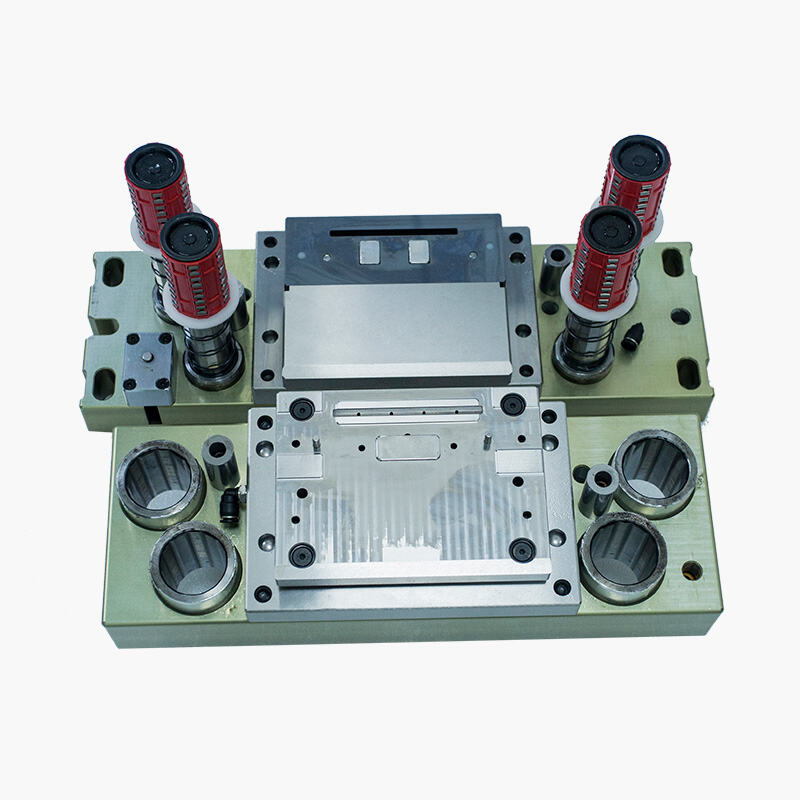

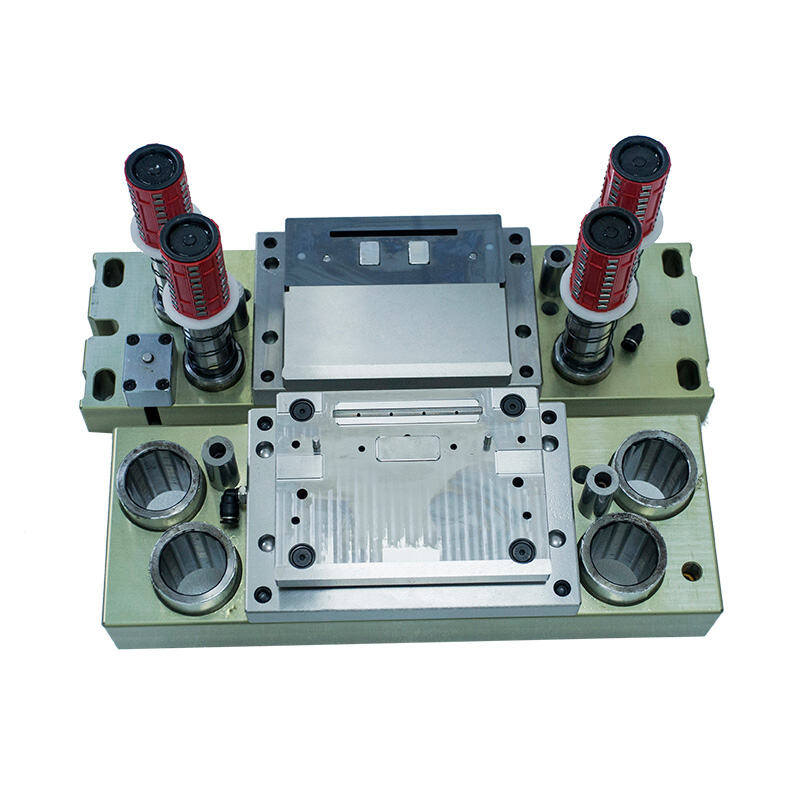

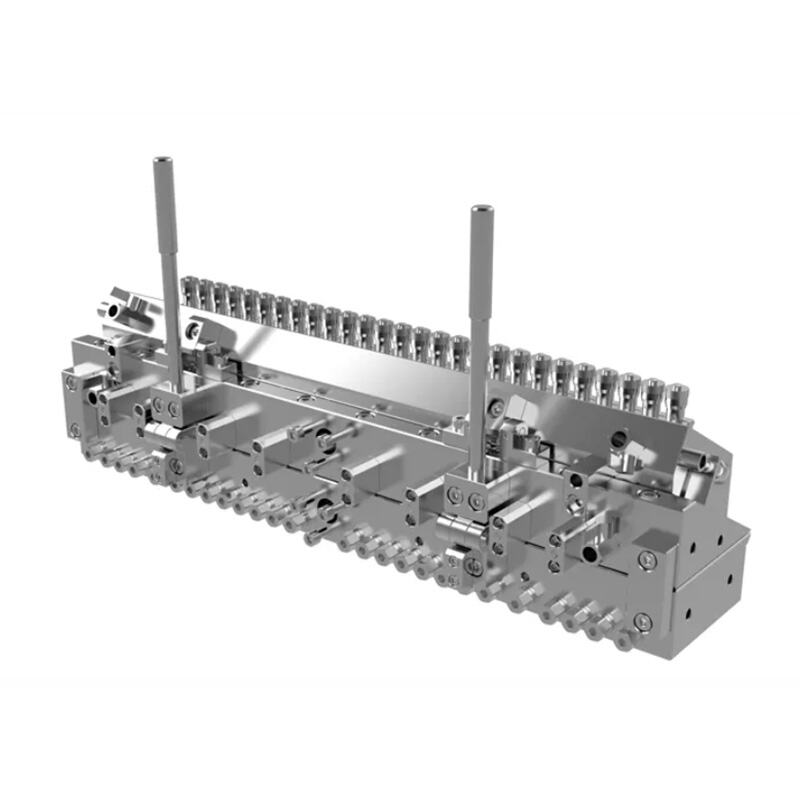

Das technische Wesen von Präzisionsformen und -teilen liegt in „ultrahohen Genauigkeit“ und „hoher Kompatibilität“. Bei der Maßgenauigkeit können hochwertige Präzisionsformen Toleranzen von bis zu ±0,001 mm erreichen, was etwa 1/100 des Durchmessers eines menschlichen Haares entspricht. Diese Präzision wird durch eine Kombination aus fortschrittlichen Bearbeitungsanlagen und strengen Qualitätskontrollsystemen erreicht: CNC-Bearbeitungszentren mit Fünf-Achs-Verknüpfung, Erodiermaschinen mit mikrometergenauer Positionierung und Drahterodiermaschinen (WEDM) gewährleisten die Bearbeitungsgenauigkeit von Formhohlräumen, Kernelementen und Bauteilen; während Koordinatenmessmaschinen (CMM), Laserinterferometer und optische Messgeräte vollständige Prozessinspektionen durchführen, um auch kleinste Abweichungen auszuschließen. Neben der Maßgenauigkeit legen Präzisionsformen und -teile auch Wert auf strukturelle Optimierung – beispielsweise wird das Kühlsystem von Spritzgussformen mit bionischen Strömungskanälen ausgelegt, um eine gleichmäßige Kühlung von Kunststoffprodukten sicherzustellen und Verzug sowie Schrumpfung zu reduzieren; der Führungsmechanismus von Stanzformen verwendet hochfeste Hartlegierungen und Schmierstofftechnologien, um die Verschleißfestigkeit zu verbessern und die Lebensdauer zu verlängern. Diese technischen Details steigern nicht nur die Leistungsfähigkeit der Formen selbst, sondern bestimmen direkt auch die Qualität der Endprodukte, wie beispielsweise die Flachheit von Smartphone-Gehäusen, die Dichtigkeit von Automotorkomponenten oder die Präzision medizinischer Katheter.

Die Anwendungsbereiche von Präzisionsformen und -teilen erweitern sich ständig und dringen in nahezu alle hochwertigen Fertigungsindustrien vor. In der Unterhaltungselektronik werden Präzisions-Spritzgussformen zur Herstellung ultradünner Handygehäuse, hochtransparenter Displayschutzfolien und komplexer Gehäuse für Steckverbinder eingesetzt. Mit der Verbreitung von 5G, IoT und tragbaren Geräten steigt die Nachfrage nach miniaturisierten, integrierten Präzisionsteilen stark an – beispielsweise erfordern Mikroformen für Sensoren in Smartwatches nicht nur hohe Präzision, sondern auch Kompatibilität mit mehreren Materialien wie Kunststoff, Metall und Keramik. In der Automobilindustrie, insbesondere mit dem Aufkommen von neuen Elektrofahrzeugen (NEVs), spielen Präzisionsformen und -teile eine entscheidende Rolle bei Batteriemodulen, Elektromotoren und elektronischen Steuersystemen. Die Stanzformen für Batteriezellgehäuse müssen hohen Druckbelastungen beim Umformprozess standhalten und gleichzeitig eine gleichmäßige Wandstärke gewährleisten; die Druckgussformen für Motorgehäuse müssen eine schnelle Wärmeableitung und eine hohe Oberflächenqualität aufweisen, um den Anforderungen an Leichtbau und hohe Effizienz gerecht zu werden. In der Medizintechnik werden Präzisionsformen zur Herstellung Einwegspritzen, chirurgischer Instrumente und implantierbarer Geräte verwendet. Diese Produkte unterliegen äußerst strengen Anforderungen hinsichtlich Biokompatibilität und Maßhaltigkeit – beispielsweise muss die Form für medizinische Katheter glatte Innenwände sicherstellen, um Gewebeschäden beim Einführen zu minimieren, und die Toleranzen müssen innerhalb von ±0,005 mm liegen, um die Genauigkeit der Medikamentendosierung zu gewährleisten.

Die Qualitätskontrolle ist die Lebensader von Präzisionsformen und -teilen, und führende Hersteller halten sich an internationale Standards und etablieren ein qualitätssicherndes System über den gesamten Produktionszyklus. Von der Rohstoffauswahl bis zur Auslieferung des fertigen Produkts unterliegt jeder Schritt strengen Prüfungen: Hochwertige Legierungsstähle (wie P20, H13), Edelstähle und technische Kunststoffe werden als Grundmaterialien ausgewählt, um mechanische Eigenschaften wie Härte, Zähigkeit und Korrosionsbeständigkeit sicherzustellen; Wärmebehandlungsverfahren wie Härten, Anlassen und Nitrieren werden eingesetzt, um die Verschleißfestigkeit und Lebensdauer der Formen zu verbessern; in der Montagephase verwenden Techniker Präzisionswerkzeuge, um die Passgenauigkeit der Bauteile anzupassen und einen reibungslosen Betrieb der Form sicherzustellen. Viele Unternehmen haben Zertifizierungen wie ISO 9001, IATF 16949 (Automobilindustrie) und ISO 13485 (Medizinindustrie) erhalten, was nicht nur ihre technische Kompetenz belegt, sondern auch den Zugang zu globalen Märkten ermöglicht. Darüber hinaus haben viele Hersteller im Zuge der Entwicklung der intelligenten Fertigung digitale Qualitätsmanagementsysteme eingeführt, die Big Data und KI nutzen, um Bearbeitungsparameter und Prüfergebnisse zu analysieren, und so eine vorausschauende Wartung von Formen sowie eine kontinuierliche Optimierung der Produktqualität ermöglichen.

Die Entwicklung von Präzisionsformen und -teilen ist eng mit technologischen Innovationen verbunden, und neue Technologien wie 3D-Druck, Digitaler Zwilling und KI fördern deren Transformation und Modernisierung. Der 3D-Druck (additive Fertigung) hat die Grenzen der traditionellen Bearbeitung überwunden und ermöglicht die schnelle Erstellung komplexer Formstrukturen – beispielsweise können durch den 3D-Druck hergestellte Gitterstruktur-Kühlmittelkanäle die Kühlleistung im Vergleich zu herkömmlichen Kanälen um 30 % steigern und somit den Produktionszyklus von Kunststoffprodukten verkürzen. Die Digital-Zwilling-Technologie erstellt ein virtuelles Modell der Formen, um den gesamten Prozess von Spritzguss, Stanz- und Druckgussverfahren digital zu simulieren. Dies hilft nicht nur, mögliche Probleme wie Produktschäden oder Formverschleiß vorherzusagen, sondern ermöglicht auch die Optimierung von Bearbeitungsparametern ohne Produktionsstillstand und reduziert so erheblich Forschungs- und Entwicklungszeit sowie -kosten. Die KI-Technologie wird für die Wartung und Fehlerdiagnose von Formen eingesetzt – indem sie Schwingungs-, Temperatur- und Druckdaten während des Formbetriebs analysiert, können KI-Algorithmen die verbleibende Nutzungsdauer von Formen vorhersagen und Wartungspersonal rechtzeitig darauf hinweisen, abgenutzte Teile auszutauschen, wodurch plötzliche Produktionsausfälle vermieden werden. Diese technologischen Innovationen erhöhen kontinuierlich die technische Hürde der Präzisionsformenindustrie und fördern den Wandel von „Made in China“ zu „Created in China“.

Auf dem globalen Markt wächst die Nachfrage nach Präzisionsformen und -teilen stetig, angetrieben durch Faktoren wie industrielle Modernisierung, technologischen Fortschritt und die steigende Nachfrage der Verbraucher nach hochwertigen Produkten. Laut Marktforschungsberichten wird die globale Marktgröße für Präzisionsformen in den nächsten fünf Jahren voraussichtlich die 100-Milliarden-Dollar-Marke überschreiten, wobei die Region Asien-Pazifik am schnellsten wächst. China, als weltweit größtes Fertigungsland, weist einen enormen Bedarf an Präzisionsformen und -teilen auf, und die einheimischen Hersteller schließen kontinuierlich die technologische und qualitative Lücke zu internationalen Marktführern. Viele Unternehmen haben Forschungs- und Entwicklungszentren eingerichtet, um in die Erforschung neuer Materialien, Verfahren und Strukturen zu investieren, und dringen aktiv durch technologische Innovation und Markenaufbau in ausländische Märkte vor. Gleichzeitig hat die staatliche Unterstützung für Branchen der fortschrittlichen Fertigungstechnik, beispielsweise in Form von politischen Förderungen und Steuervergünstigungen, ebenfalls ein günstiges Entwicklungsumfeld für die Präzisionsformindustrie geschaffen.

Zusammenfassend sind Präzisionsformen und -teile nicht nur die grundlegenden Werkzeuge der Fertigung, sondern auch die zentrale treibende Kraft für industrielle Modernisierung und technologische Innovation. Mit ihrer äußerst hohen Präzision, hohen Stabilität und breiten Anwendbarkeit unterstützen sie die Entwicklung nachgelagerter Industrien wie Unterhaltungselektronik, Automobil und medizinische Geräte und fördern die Transformation der globalen Fertigung hin zu qualitativ hochwertigeren, intelligenteren und effizienteren Richtungen. In Zukunft werden Präzisionsformen und -teile durch die kontinuierliche Integration neuer Technologien und die stetige Erweiterung der Anwendungsbereiche eine noch wichtigere Rolle in der globalen Industriekette spielen und größeren Wert für den technologischen Fortschritt und die wirtschaftliche Entwicklung der menschlichen Gesellschaft schaffen.

Urheberrecht © 2025 durch Delixi New Energy Technology (hangzhou) Co., Ltd. - Datenschutzrichtlinie