Moldes y Piezas de Precisión: La Fuerza Impulsora Central de la Fabricación de Alta Gama

En la era de la modernización global de la fabricación, los moldes y piezas de precisión son la "piedra angular de la producción industrial" y el "eslabón central de la fabricación avanzada". Como parte indispensable de las cadenas industriales modernas, Moldes y Piezas de Precisión se refieren a herramientas de moldes y componentes auxiliares de alta precisión y alta estabilidad diseñados para la producción en masa de piezas complejas, abarcando una amplia gama de tecnologías de procesamiento como el moldeo por inyección, estampado, fundición a presión y mecanizado. Su valor principal radica en permitir la replicación precisa de estructuras de productos, garantizar la calidad constante de los productos fabricados en serie y sentar las bases para la eficiencia, fiabilidad e innovación de las industrias downstream. Desde electrónica de consumo hasta fabricación automotriz, desde dispositivos médicos hasta ingeniería aeroespacial, los moldes y piezas de precisión están presentes en todas partes, convirtiéndose en un indicador clave del nivel de fabricación y del grado tecnológico de un país.

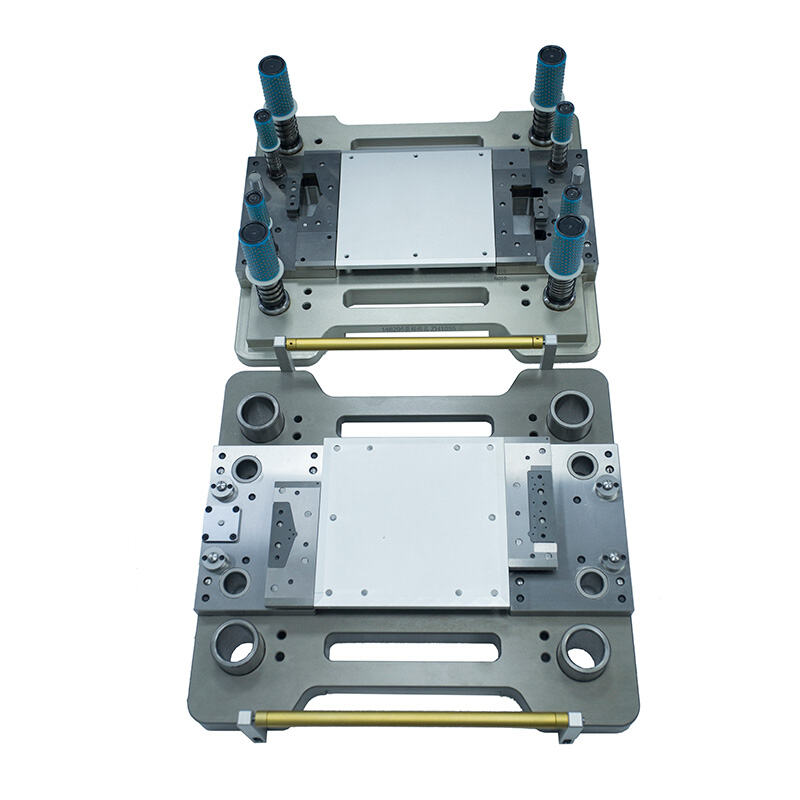

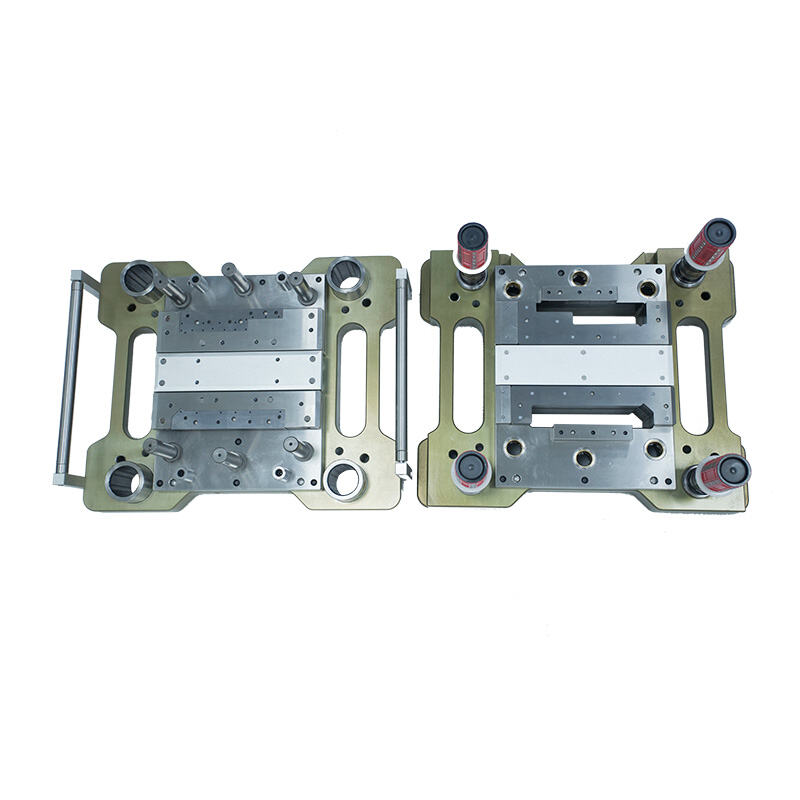

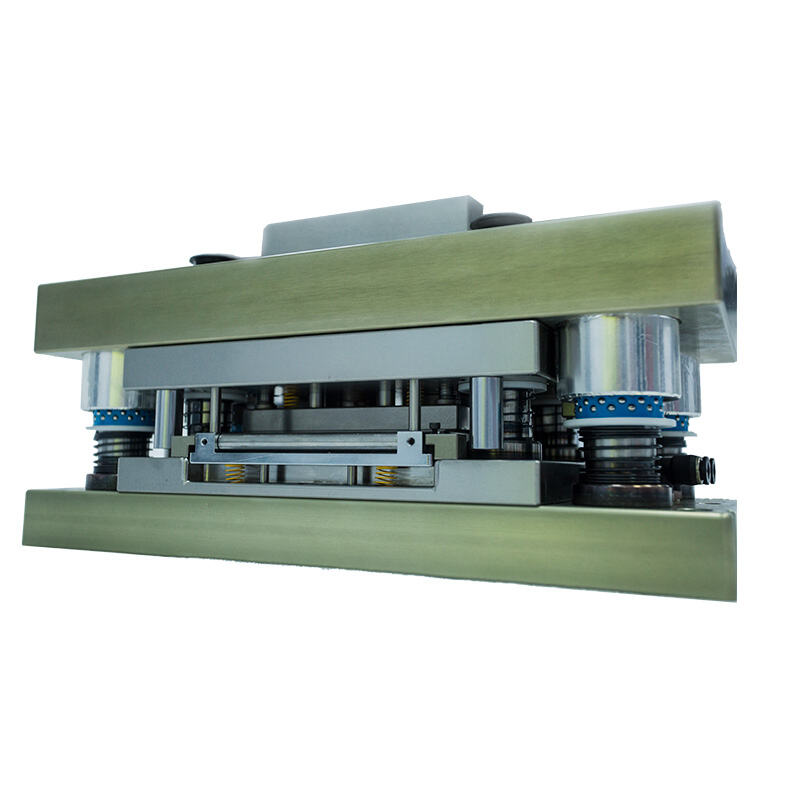

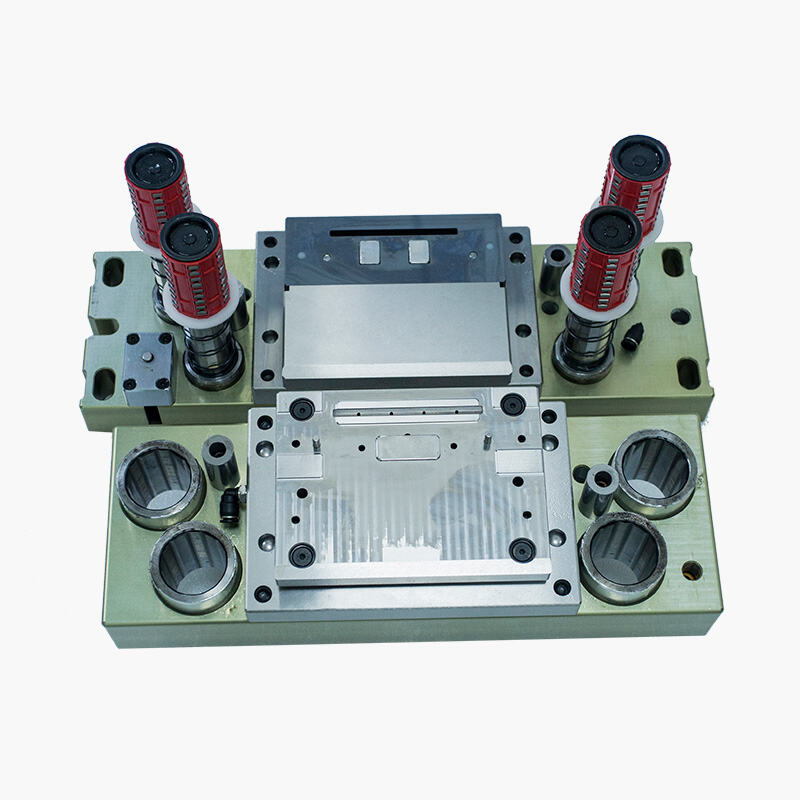

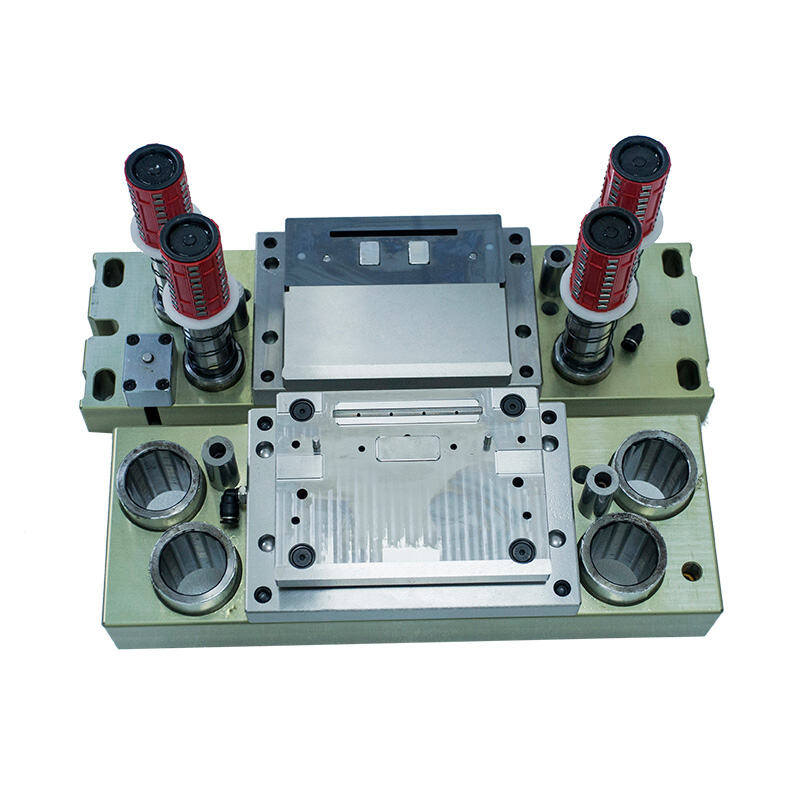

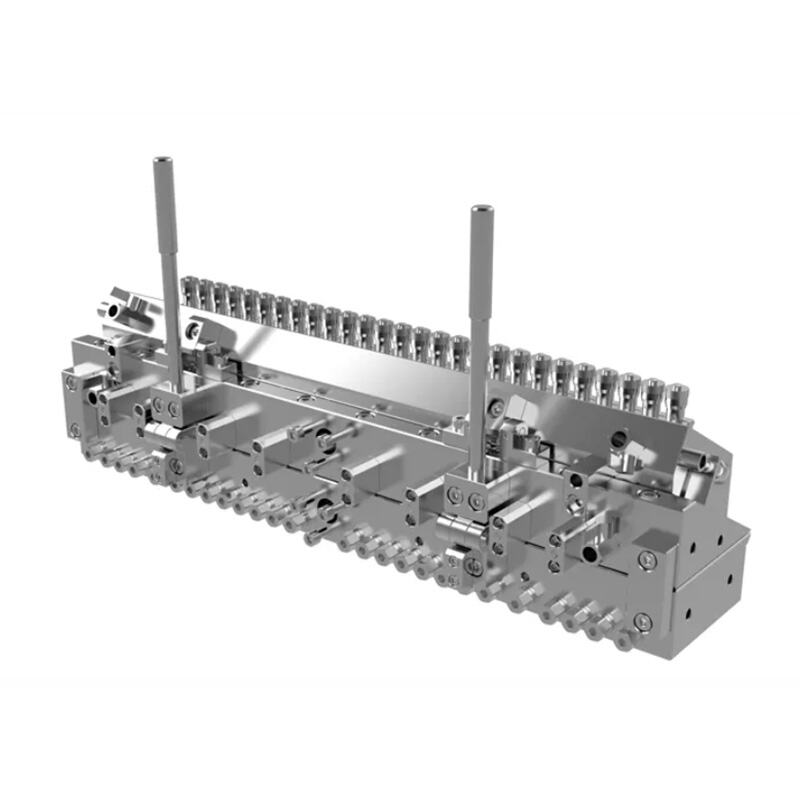

La esencia técnica de los moldes y piezas de precisión radica en la "ultra alta precisión" y la "alta compatibilidad". En cuanto a la precisión dimensional, los moldes de precisión de gama alta pueden alcanzar tolerancias tan bajas como ±0,001 mm, lo que equivale a 1/100 del diámetro de un cabello humano. Este nivel de precisión se logra mediante una combinación de equipos avanzados de procesamiento y sistemas estrictos de control de calidad: centros de mecanizado CNC con enlace de cinco ejes, máquinas de electroerosión con posicionamiento a nivel de micras y máquinas de corte por hilo (WEDM) garantizan la precisión del mecanizado de cavidades, núcleos y componentes del molde; mientras que máquinas de medición por coordenadas (CMM), interferómetros láser e instrumentos ópticos de medición realizan inspecciones de todo el proceso para eliminar incluso las desviaciones más pequeñas. Además de la precisión dimensional, los moldes y piezas de precisión también enfatizan la optimización estructural: por ejemplo, el sistema de refrigeración de los moldes de inyección está diseñado con canales de flujo biomiméticos para asegurar un enfriamiento uniforme de los productos plásticos, reduciendo la deformación y la contracción; el mecanismo guía de las matrices de estampación emplea materiales de aleación de alta dureza y tecnología de lubricación para mejorar la resistencia al desgaste y prolongar la vida útil. Estos detalles técnicos no solo mejoran el rendimiento de los propios moldes, sino que también determinan directamente la calidad de los productos finales, como la planicidad de las carcasas de teléfonos inteligentes, el sellado de componentes de motores automotrices y la precisión de los catéteres médicos.

Los campos de aplicación de los moldes y piezas de precisión están en constante expansión, penetrando en prácticamente todas las industrias manufactureras de alto valor. En la industria electrónica de consumo, los moldes de inyección de precisión se utilizan para producir carcasas ultrafinas para teléfonos móviles, protectores de pantalla de alta transparencia y cajas de conectores complejos. Con la popularización de la tecnología 5G, el Internet de las Cosas (IoT) y los dispositivos portátiles, la demanda de piezas de precisión miniaturizadas e integradas está aumentando rápidamente; por ejemplo, los micromoldes para sensores de relojes inteligentes requieren no solo alta precisión, sino también compatibilidad con múltiples materiales como plástico, metal y cerámica. En la industria automotriz, especialmente con el auge de los vehículos de nueva energía (NEVs), los moldes y piezas de precisión desempeñan un papel fundamental en los paquetes de baterías, motores eléctricos y sistemas de control electrónico. Los moldes de estampado para carcasa de celdas de batería deben soportar procesos de conformado a alta presión garantizando un espesor uniforme; los moldes de fundición a presión para carcasas de motores requieren una rápida disipación del calor y un acabado superficial elevado para cumplir con los requisitos de ligereza y alta eficiencia. En la industria de dispositivos médicos, los moldes de precisión se utilizan para fabricar jeringas desechables, instrumentos quirúrgicos y dispositivos implantables. Estos productos tienen requisitos extremadamente rigurosos en cuanto a biocompatibilidad y estabilidad dimensional; por ejemplo, el molde para catéteres médicos debe garantizar paredes internas lisas para reducir el daño tisular durante la inserción, y la tolerancia debe mantenerse dentro de ±0,005 mm para asegurar la precisión en la administración de medicamentos.

El control de calidad es la base fundamental de Precision Molds & Parts, y los principales fabricantes siguen estándares internacionales y establecen un sistema de gestión de calidad de ciclo completo. Desde la selección de materias primas hasta la entrega del producto terminado, cada etapa se somete a inspecciones rigurosas: se seleccionan aceros aleados de alta calidad (como P20, H13), aceros inoxidables y plásticos técnicos como materiales base para garantizar propiedades mecánicas como dureza, tenacidad y resistencia a la corrosión; se aplican tratamientos térmicos como temple, revenido y nitruración para mejorar la resistencia al desgaste y la vida útil de los moldes; en la fase de ensamblaje, los técnicos utilizan herramientas de precisión para ajustar el ajuste de los componentes, asegurando el funcionamiento suave del molde. Muchas empresas han obtenido certificaciones como ISO 9001, IATF 16949 (industria automotriz) e ISO 13485 (industria médica), lo que no solo demuestra su capacidad técnica, sino que también les abre las puertas a los mercados globales. Además, con el desarrollo de la fabricación inteligente, muchos fabricantes han incorporado sistemas digitales de control de calidad, utilizando big data e inteligencia artificial para analizar parámetros de procesamiento y resultados de inspección, logrando así el mantenimiento predictivo de moldes y la optimización continua de la calidad del producto.

El desarrollo de Moldes y Piezas de Precisión está estrechamente vinculado a la innovación tecnológica, y tecnologías emergentes como la impresión 3D, el gemelo digital y la IA están impulsando su transformación y modernización. La impresión 3D (fabricación aditiva) ha superado las limitaciones del mecanizado tradicional, posibilitando la creación rápida de prototipos de estructuras de moldes complejas; por ejemplo, los canales de refrigeración con estructura reticular producidos mediante impresión 3D pueden mejorar la eficiencia de enfriamiento en un 30 % en comparación con los canales tradicionales, acortando así el ciclo de producción de productos plásticos. La tecnología del gemelo digital crea un modelo virtual de los moldes, simulando todo el proceso de inyección, estampado y fundición a presión en un entorno digital. Esto no solo ayuda a predecir posibles problemas como defectos en los productos o desgaste de los moldes, sino que también permite optimizar los parámetros de procesamiento sin interrumpir la producción, reduciendo considerablemente los costos y el tiempo de I+D. La tecnología de IA se aplica al mantenimiento de moldes y al diagnóstico de fallos: analizando datos de vibración, temperatura y presión durante el funcionamiento del molde, los algoritmos de IA pueden predecir la vida útil restante de los moldes y avisar al personal de mantenimiento para que reemplace las piezas desgastadas con antelación, evitando paradas imprevistas de producción. Estas innovaciones tecnológicas están elevando constantemente el umbral técnico de la industria de moldes de precisión y promoviendo la transformación de "hecho en China" a "creado en China".

En el mercado global, la demanda de Moldes y Piezas de Precisión está creciendo constantemente, impulsada por factores como la modernización industrial, el progreso tecnológico y el creciente interés de los consumidores en productos de alta calidad. Según informes de investigación de mercado, se espera que el tamaño del mercado global de moldes de precisión supere los 100 mil millones de dólares en los próximos cinco años, con la región de Asia-Pacífico como la de más rápido crecimiento. China, como el mayor país manufacturero del mundo, tiene una enorme demanda de moldes y piezas de precisión, y los fabricantes nacionales están reduciendo constantemente la brecha con los líderes internacionales en términos de tecnología y calidad. Muchas empresas han establecido centros de I+D para invertir en la investigación de nuevos materiales, nuevos procesos y nuevas estructuras, y amplían activamente los mercados extranjeros mediante la innovación tecnológica y el fortalecimiento de marcas. Al mismo tiempo, el apoyo del gobierno a las industrias de manufactura avanzada, como subsidios políticos e incentivos fiscales, también ha proporcionado un entorno favorable para el desarrollo de la industria de moldes de precisión.

En conclusión, los moldes y piezas de precisión no solo son herramientas básicas de la fabricación, sino también la fuerza impulsora central para la modernización industrial y la innovación tecnológica. Con su ultra alta precisión, alta estabilidad y amplia aplicabilidad, sustentan el desarrollo de industrias downstream como electrónica de consumo, automotriz y dispositivos médicos, y promueven la transformación de la fabricación global hacia direcciones de mayor calidad, inteligencia y eficiencia. En el futuro, con la continua integración de nuevas tecnologías y la expansión constante de los campos de aplicación, los moldes y piezas de precisión desempeñarán un papel aún más importante en la cadena industrial global, creando un valor mayor para el progreso tecnológico y el desarrollo económico de la sociedad humana.

Derechos de autor © 2025 por Delixi New Energy Technology (hangzhou) Co., Ltd. - Política de privacidad