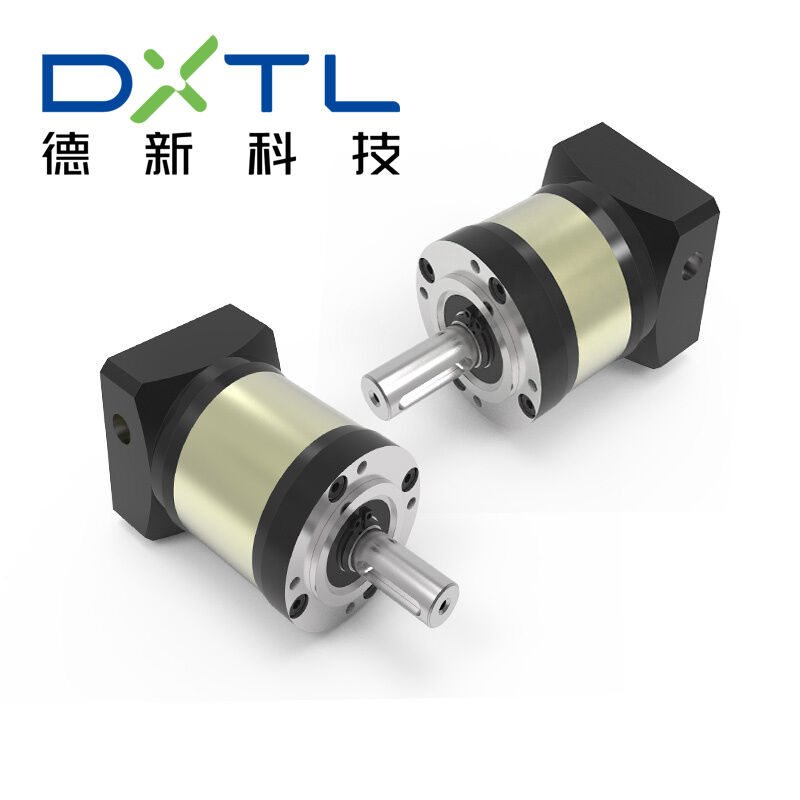

A megfelelő kenés a bolygóművek életforrása, közvetlenül meghatározva üzemeltetési hatékonyságukat, élettartamukat és megbízhatóságukat. Ez a kompakt, nagy nyomatékú hajtómű rendszer az ipari igénybevételnek megfelelően pontosan tervezett kenést igényel optimális működéshez.

A bolygóművek esetében a megfelelő kenés három fő dolgot végez a gépek számára. Először is csökkenti a súrlódást az állandóan egymásba kapcsolódó fogaskerék-fogak között. Másodszor, segít eltávolítani a működés során keletkező hőt. Harmadszor pedig védettséget nyújt a koprással és korrózióval szemben idővel. Ennek különös fontosságot ad az a tény, hogy ezek a fogaskerekek több bolygó keréktől vannak körülvéve, amelyek keringenek körülöttük. Ez a felépítés számos olyan nyomáspontot teremt, ahol a fém közvetlenül érintkezik fémmel. Amikor nem áll rendelkezésre elegendő kenőanyag, akkor mi történik? A felületek gyorsabban kezdenek el kopni a normálisnál, a rendszer belső hőmérséklete veszélyesen megemelkedik, és végül az alkatrészek teljesen tönkremennek. Az előző évben a Gear Technology című kiadványban publikált kutatás szerint a megfelelő kenéssel a mechanikai hatásfok körülbelül 2,5%-kal növelhető. Ez első ránézésre talán nem tűnik soknak, de ha folyamatosan, nap mint nap működő gépekről van szó, akkor még a kisebb javulások is jelentős energiaköltség-megtakarításhoz vezetnek.

Egy jó minőségű kenőanyag védőréteget hoz létre a fogaskerék-fogak között, amely vagy hidrodinamikus, vagy elasztóhidrodinamikus jellegű, és megakadályozza, hogy a fém közvetlenül fémmel érintkezzen. Ez jelentősen csökkenti a súrlódást, akár körülbelül 60%-kal azokhoz a fogaskerekekhez képest, amelyek egyáltalán nincsenek kenve. A csökkent súrlódás kevesebb energiaveszteséget jelent a rendszeren belül, így az összhatékonyság lényegesen javul. A kenőanyag továbbá segít megelőzni a felületeken keletkező apró behorpadásokat és kopási mintákat, amelyek gyakran korai fogaskerék-hibákhoz vezetnek, különösen a bolygómű típusú hajtóművekben. Amikor a terhelés megfelelő kenés révén egyenletesen oszlik el a fogfelületeken, ezek a problémák sokkal ritkábban fordulnak elő. Ipari környezetben végzett valós világú tesztek azt mutatták, hogy a megfelelő kenés ténylegesen kétszeresére növelheti a gépelemek élettartamát, a karbantartási időszakot pedig 30–40 százalékkal meghosszabbíthatja. Emellett a karbantartáshoz szükséges leállások ideje is körülbelül negyedével csökken, ahogyan azt a 2023-ban megjelent Industrial Lubrication Journal legfrissebb eredményei is támasztják alá.

Ha nincs elegendő vagy nem megfelelő a kenés, az komoly károkat okozhat a bolygóműves hajtóművekben. Ahogy az üzemelés során emelkedik a hőmérséklet, a védőolajréteg gyengül, és egyre gyorsabban bomlik. Ennek következtében felületi sérülések, fogakon apró repedések keletkezhetnek, sőt néha teljes fogazatsérülés is előfordulhat. Tanulmányok szerint a bolygóművek kb. 45 százalékának meghibásodása a kenéssel kapcsolatos problémákra vezethető vissza, ami a Machinery Lubrication tavalyi adatai szerint messze a legnagyobb gondot jelenti. A továbbiakban az üzemeltetés számára ez még rosszabb helyzetet teremt. A gépek több elektromos energiát kezdenek el fogyasztani, elvesztik erőátviteli képességüket, és inkonzisztensen működnek, ami zavart okoz az egész termelési láncban. Karbantartó csapatok gyakran csak azután lépnek be, hogy ezek a megelőzhető hibák már jelentős leállást okoztak.

A megfelelő kenőanyag kiválasztása több egymással összefüggő tényező mérlegelését jelenti: a terhelés típusa, a forgási sebesség és a működési környezet. Nagy terhelés esetén speciális EP-adalékokra van szükség az olajban, hogy megakadályozzák a fémalkatrészek érintkezését extrém igénybevétel esetén. Nagyon magas fordulatszámú alkalmazásoknál vékonyabb olajok alkalmasabbak, mivel kevesebb hőt és ellenállást okoznak a forgás közben. Szintén fontosak a környezeti tényezők is. Nagy hatással van a működési hőmérséklet, a páratartalom, a szennyeződések bejutása, a levegő vegyi anyagai, valamint az előírások. Vegyük például az élelmiszer-feldolgozó üzemeket – szigorú szabályok vonatkoznak arra, milyen olajok használhatók az élelmiszerek közelében. Ezért itt elengedhetetlen az NSF H1 regisztráció. Kültéri, fagyos környezetben pedig olyan szintetikus olajokra van szükség, amelyek akkor is folyékonyak maradnak, ha a hőmérséklet nulla fok alá csökken. A kenőanyag képességeinek és a gép napi körülményeinek pontos összhangja döntő fontosságú ahhoz, hogy a berendezések zavartalanul működjenek, és elkerülhető legyen az idővel jelentkező felesleges károsodás.

A bolygóműhajtóművek esetében a szintetikus kenőanyagok több tekintetben is messze felülmúlják a ásványi olajokat, különösen az alkatrészek élettartamát befolyásoló tényezők terén. Egyik fontos szempont a hőállóság, valamint az oxidációs ellenállás és a viszkozitás hosszú távú megőrzése. A szintetikus olajok akkor is állandó viszkozitásúak maradnak, ha a hőmérséklet ingadozik mínusz 40 fok Celsiustól egészen 150 fokig, míg az ásványi olajok általában nullától 100 fokig dolgoznak a legjobban. Ezért a szintetikus anyagok sokkal alkalmasabbak olyan helyzetekre, ahol extrém hőmérséklet-változások vagy ingadozások gyakoriak. Egy másik jelentős előny a karbantartási élettartam. A legtöbb szintetikus kenőanyag körülbelül kétszer-háromszor annyi ideig használható, mint az ásványi megfelelőjük, ami kevesebb olajcserét és kisebb esélyt jelent váratlan berendezéskimaradásra. Az ásványi olajoknak továbbra is megvan a maguk helye az alapvető alkalmazásokban, ahol a körülmények nem ennyire kemények. Ám nagy pontosságot igénylő, nagy terhelés alatt álló rendszerek esetében a szintetikus anyagok lényegesen jobb védelmet nyújtanak problémák ellen, mint például a mikropitting vagy a mikrohegesztés. Olyan iparágakban, ahol a berendezések megbízhatósága közvetlenül hat a termelési ütemtervre, ez a teljesítmény indokolja a szintetikus kenőanyagokba történő plusz beruházást.

A megfelelő viszkozitás kiválasztása befolyásolja, hogy az olaj mennyire hatékonyan képez védőfilmet, és milyen jól végezi a feladatát. Ha a viszkozitás túl alacsony, az olaj nem képes megfelelően hordozni a nagy terheléseket. Másrészt, ha túl sűrű, akkor növekszik a mozgó alkatrészek ellenállása, és hidegindításnál problémák léphetnek fel. A legtöbb ipari síkeltoló fogaskerék rendszer jól működik ISO VG 68 és 220 közötti minőségekkel, bár a gyártók általában sűrűbb olajokat alkalmaznak, ha igen nagy terhelésekkel vagy forró környezettel van dolguk. A jó hőstabilitás azt jelenti, hogy az olaj megtartja tulajdonságait akkor is, ha a hőmérséklet 100 °C felett emelkedik. Ez segít megelőzni az olajbomlást, a zsírképződést és a fontos adalékanyagok idővel bekövetkező elvesztését. A szakértők általánosan azt javasolják, hogy olyan olajviszkozitást válasszanak, amely elegendő filmvastagságot biztosít a maximális üzemi hőmérsékleten, ugyanakkor lehetővé teszi a rendszer megbízható indítását és megfelelő cirkulációját hidegebb időjárási körülmények között is. Ennek az egyensúlynak a megfelelő beállítása biztosítja a megfelelő védelmet az összes normál üzemállapot során.

Ha nincs elegendő kenés, problémák lépnek fel, mivel a védőolajfilm nem alakul ki megfelelően. Ez azt jelenti, hogy a fémalkatrészek érintkeznek egymással, ahelyett hogy a kenőanyag választaná el őket. Ennek eredménye a gyorsabb kopás a bolygókerekeken, a gyűrűkerekeken és az alátétlagokon található kritikus alkatrészeknél. Emellett az ebből származó súrlódás extra hőt termel, amely még gyorsabban rontja le a kenőanyagot, mint normál esetben. Számos karbantartó szakember gyakorlati tapasztalata szerint a bolyghajtóművek korai hibáinak körülbelül fele a nem megfelelő kenéshez vezethető vissza. Ezek a hibák lerövidítik a berendezések élettartamát, mielőtt javításra lenne szükségük, és hosszú távon növelik a karbantartási költségeket is, mivel a cserealkatrészek hamarabb válnak szükségessé.

Túl sok kenőanyag berakása a gépekbe problémákat okoz a folyadékok belső mozgásával kapcsolatban. Amikor felesleges olaj van jelen, az inkább keveredik, semhogy elvégezné a feladatát, emiatt a részek jobban súrlódnak egymással, mint amennyire szükséges lenne. Ennek eredménye? A hőmérséklet 15-ről akár 20 fok Celsiusszal is megnőhet a berendezés tervezésekor szándékolt érték felett. Mindez a hő többféleképpen is tönkreteszi a rendszert. Először is, az olaj gyorsabban bomlik le az oxidáció miatt. Másodszor, a kopás ellen védő segédanyagok gyorsabban fogyódnak el a normálisnál. Harmadszor pedig a tömítések különféle nyomás alá kerülnek, amely végül duzzadáshoz, szivárgáshoz vagy ahhoz vezet, hogy szennyeződések és egyéb szennyező anyagok bejuthatnak oda, ahol nem lenne szabad. A karbantartási feljegyzések áttekintése világos képet mutat: csupán a túlzott kenőanyag-mennyiség akár 10 százalékkal is növelheti az energiafogyasztást a felesleges olaj által okozott pazarló mozgás miatt. Ez pedig jelentősen csökkenti a megfelelő kenési gyakorlatok által elérhető hatékonyságnövekedést.

A megfelelő kenési mennyiség meghatározása nem csupán egy kézikönyvben található általános ütemtervet követni. Sokkal inkább azon múlik, hogy a berendezés milyen konkrét körülmények között működik nap mint nap. A legtöbb gyártó útmutatást ad arra vonatkozóan, hogy mennyi olajat kell kezdetben betölteni, és azt javasolja, hogy ezt valahol 5000 és 15000 működési óra között cseréljék le. Ám ezek a számok nem mondják el az egész történetet. Olyan tényezőket is figyelembe kell venni, mint a terhelés mértéke, a működési hőmérséklet, hogy kerül-e szennyeződés a rendszerbe, illetve hogy milyen gyakran üzemel a gép, mielőtt meghatároznák a karbantartás idejét. Mindenki számára, aki komolyan gondolja a gépek zavartalan működését, nagyon fontos minőségi mérőeszközökbe befektetni. Olyan eszközök, mint megfelelően kalibrált adagolók, vagy az olajszint ellenőrzése szemlencsén vagy mélyedőrúdon keresztül, segítenek megelőzni a túl kevés vagy túl sok kenőanyag okozta problémákat. És ne feledkezzünk meg az olajmintavételről sem. Rendszeres laborvizsgálatok pontosan megmutathatják, milyen állapotban van a kenőanyag, így segítve eldönteni, hogy szükséges-e módosítani a cserék időközét. Ez a módszer lehetővé teszi a technikusok számára, hogy a problémákat akkor orvosolják, amikor még csak kisebb gondot jelentenek, nem pedig csupán egy falra szerelt órát követve.

A proaktív kenőanyag-állapot figyelés alapvető fontosságú a bolygóműs hajtóművek maximális élettartamának és megbízhatóságának eléréséhez. A rendszeres olajanalízis kritikus információkat szolgáltat a kenőanyag állapotáról, korai lebomlásra, szennyeződésre vagy rendellenes kopási mintákra utaló jeleket észlelve, amelyek fejlődő mechanikai problémákra utalhatnak.

Az olajanalizis programok több kritikus paramétert is figyelemmel kísérnek, amelyek felvilágosítást adnak arról, mi történik a gépek belsejében. Ilyen dolgokat ellenőriznek rendszeresen, mint például a viszkozitás változása, a savtartalom, az extrém nyomású olajok lúgszáma, a részecskeszámok, a kopásból származó fém tartalom és az adalékanyagok. Amikor bizonyos mintázatok jelentkeznek, azok vészjelzővé válnak. Például a növekvő vas- és krómértékek gyakran azt jelzik, hogy fogaskerekek vagy csapágyak kopnak. A szilícium hirtelen megugrása általában arra utal, hogy valahol szennyeződés, por került a rendszerbe. És amikor a viszkozitás csökken, az általában hőkárosodásra vagy más folyadékokkal történő szennyeződésre utal. A modern spektrométerek azonban akár 5 mikron méretű kopási részecskéket is képesek észlelni, így a technikusok pontosan meghatározhatják, hol alakulhatnak ki problémák, jóval azelőtt, hogy bárki működés közben észrevenné a hibát.

A pontos elemzés elkezdése a megfelelő mintavételi gyakorlatokon alapul. Olajminta vételénél célszerű olyan területekről származó mintát venni, ahol tényleges áramlás zajlik, például visszatérő vezetékekből vagy speciális mintavételi nyilatkozatokból, miközben a rendszer normálisan működik. Mindig tisztán tartott, kifejezetten mintavételre szánt eszközöket használjon, hogy elkerülje különböző olajok keveredését. A tárolóedényeket mindig jól lezárt állapotban tartsa, helyezzen be megfelelő szűrőket, amelyek kb. 3–6 mikronos részecskéket is kiszűrnek (lehetőség szerint olyanokat válasszon, amelyek béta értékelése 200 felett van), és az összes kenőanyagot olyan helyen tárolja, ahol az állandó hőmérséklet biztosított, és semmi sem szennyezheti be őket. Az iparági kutatások azt mutatják, hogy amikor a vállalatok komolyan foglalkoznak a szennyeződések kizárásával, gyakran tapasztalható, hogy kenőanyagaik kb. 75%-kal tovább használhatók, mielőtt cserére lenne szükség, miközben a nagyobb hajtóművek karbantartási költségei körülbelül 30%-kal csökkennek, az elmúlt év Noria Corp. által közölt eredményei szerint. Amint elkezdjük felépíteni az alapvető adatokat az olaj állapotáról, és nem csak véletlenszerű ellenőrzéseket végzünk, hanem hónapokon keresztül követjük az eltéréseket, a kenés előre jelezhetővé válik, nem pedig folyamatos javítgatások sorozata lesz problémák után. Ez a megközelítés segít kihasználni a kenőanyagok teljes potenciálját, miközben megbízhatóan működő, drága hajtóműrendszereket tudunk fenntartani évekig.

Aktuális hírek

Aktuális hírek2026-03-03

2026-03-02

2026-03-01

2026-02-28

2026-02-27

2026-02-13

© 2025 Delixi New Energy Technology (hangzhou) Co., Ltd. Minden jog fenntartva - Adatvédelmi szabályzat