স্পিড রিডিউসারগুলির জন্য লুব্রিকেশন সিস্টেম নিয়মিত পরীক্ষা করুন

লুব্রিকেশন সিস্টেম হল স্পিড রিডিউসারগুলির জীবনরেখা, এবং নিয়মিত পরীক্ষা করা ঘর্ষণ ও ক্ষয় কমাতে এর সঠিক ক্রিয়াকলাপ নিশ্চিত করে। স্পিড রিডিউসারগুলির দৃষ্টি গ্লাস বা ডিপস্টিক ব্যবহার করে লুব্রিকেন্টের মাত্রা পরীক্ষা করে শুরু করুন—এটি সুপারিশকৃত পরিসরের মধ্যে আছে কিনা তা নিশ্চিত করুন, খুব বেশি বা খুব কম নয়। পরবর্তীতে, লুব্রিকেন্টের অবস্থা পর্যবেক্ষণ করুন: তাজা লুব্রিকেন্ট পরিষ্কার এবং অপদ্রব্যমুক্ত হওয়া উচিত, যেখানে রঙ পালটানো (গাঢ় বাদামি বা কালো), ঝাপসা বা কণা ভর্তি লুব্রিকেন্ট দূষণ বা ক্ষয় নির্দেশ করে। তেল ড্রেন প্লাগ পরিষ্কার কাপড় দিয়ে মুছে ধাতব গুড়ো আছে কিনা তা পরীক্ষা করুন—এটি অভ্যন্তরীণ উপাদানের ক্ষয়ের ইঙ্গিত দেয়। এছাড়াও, লুব্রিকেন্ট লাইন, সিল এবং গ্যাসকেটগুলিতে ফাঁস আছে কিনা তা পরীক্ষা করুন; ছোট ফাঁসও অপর্যাপ্ত লুব্রিকেশনের দিকে নিয়ে যেতে পারে। নির্দিষ্ট সময় অন্তরালে লুব্রিকেন্ট প্রতিস্থাপনের জন্য প্রস্তুতকারকের নির্দেশাবলী অনুসরণ করুন এবং সঠিক ধরন ও সান্দ্রতা ব্যবহার করুন। একটি ভালোভাবে রক্ষণাবেক্ষণকৃত লুব্রিকেশন সিস্টেম স্পিড রিডিউসারগুলিকে মসৃণভাবে চলতে সাহায্য করে এবং আগে থেকেই ব্যর্থতা প্রতিরোধ করে।

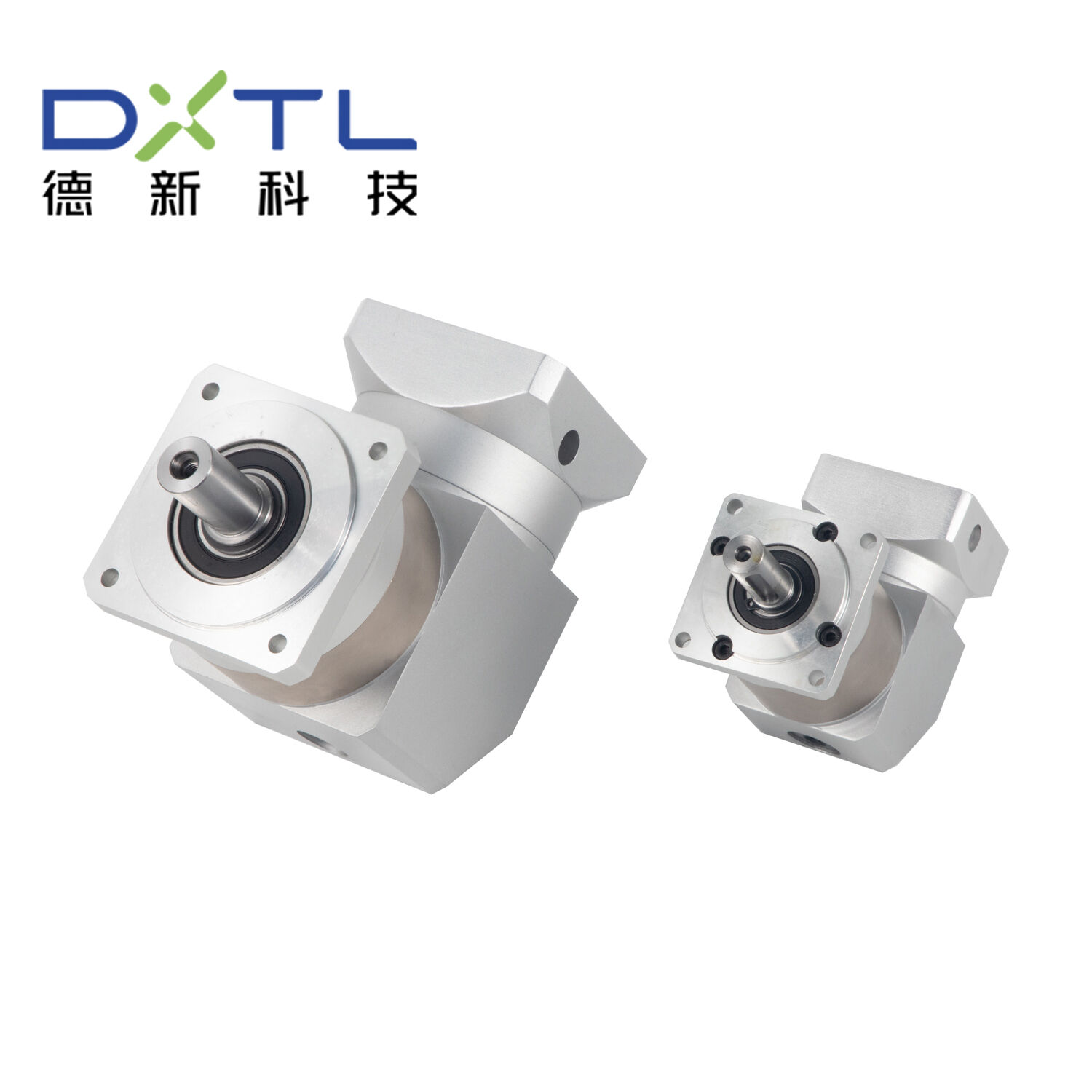

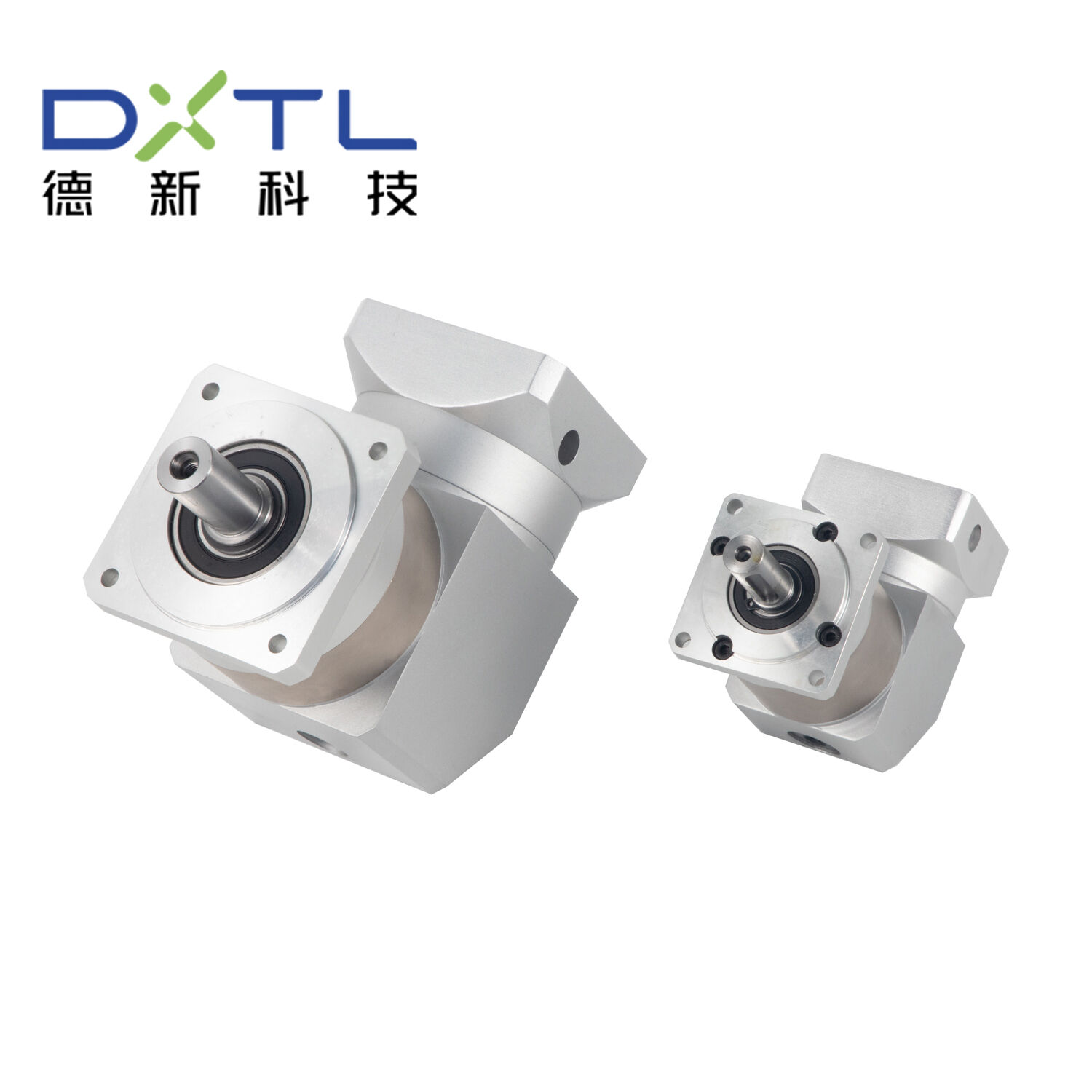

ক্ষয় এবং ক্ষতির জন্য যান্ত্রিক উপাদানগুলি পরীক্ষা করুন

গিয়ার, বিয়ারিং, শ্যাফট এবং কাপলিংয়ের মতো সুনির্দিষ্ট যান্ত্রিক উপাদানগুলির উপর গতি হ্রাসকারীদের নির্ভরতা থাকে—নিয়মিত পরিদর্শন ক্ষয় বা ক্ষতি দ্রুত ধরা পড়ে। গিয়ারের দাঁতগুলি পিটিং, চিপিং, অসম ক্ষয় বা ব্যাকল্যাশ (মেশ হওয়া গিয়ারগুলির মধ্যে অতিরিক্ত খেলার) এর লক্ষণগুলির জন্য পরীক্ষা করুন। ইনপুট এবং আউটপুট শ্যাফটগুলি হাত দিয়ে ঘোরান যাতে রুক্ষতা, প্রতিরোধ বা ঢিলেঢালা বিয়ারিং অনুভব করা যায়—শব্দবিহীন মসৃণ ঘূর্ণন সুস্থ বিয়ারিং নির্দেশ করে। বেঁকে যাওয়া, ক্ষয় বা কীওয়েগুলির (অন্যান্য অংশগুলির সাথে শ্যাফটগুলি সংযুক্ত করার জন্য স্লট) ক্ষতির জন্য শ্যাফটগুলি পরীক্ষা করুন। ফাটল, ক্ষয় বা ঢিলেঢালা ফাস্টেনারের জন্য কাপলিং (নমনীয় বা কঠিন) পরীক্ষা করুন, কারণ ভুলভাবে সারিবদ্ধ বা ক্ষতিগ্রস্ত কাপলিং কম্পন এবং চাপ সৃষ্টি করে। বোল্ট করা সংযোগের জন্য (মাউন্টিং বোল্ট, কভার বোল্ট), তাদের কড়া করা আছে কিনা তা নিশ্চিত করুন—ঢিলেঢালা বোল্টগুলি কম্পন এবং উপাদানের ক্ষতির দিকে নিয়ে যায়। ক্ষয়প্রাপ্ত অংশগুলির আগেভাগে শনাক্তকরণ সময়মতো মেরামত বা প্রতিস্থাপনের অনুমতি দেয়, ব্যয়বহুল ব্রেকডাউন এড়ায় এবং গতি হ্রাসকারীগুলির পরিষেবা জীবন বাড়ায়।

গতি হ্রাসকারী যন্ত্রের সামঞ্জস্য এবং মাউন্টিং স্থিতিশীলতা যাচাই করুন

গতি হ্রাসকারীর দীর্ঘমেয়াদী কার্যকারিতার জন্য সঠিক সামঞ্জস্য এবং স্থিতিশীল মাউন্টিং অপরিহার্য, এবং নিয়মিত পরীক্ষা করে সামঞ্জস্যহীনতা সংক্রান্ত সমস্যা প্রতিরোধ করা যায়। গতি হ্রাসকারী, মোটর এবং চালিত সরঞ্জামগুলি সঠিকভাবে সামঞ্জস্যযুক্ত কিনা তা যাচাই করতে একটি সোজা ধার বা লেজার সামঞ্জস্য টুল ব্যবহার করুন—উভয় কোণীয়ভাবে (শ্যাফটগুলি সমান্তরাল) এবং ব্যাসার্ধীয়ভাবে (কোনও অফসেট নেই)। সামঞ্জস্যহীনতা গিয়ার এবং বিয়ারিংয়ে অসম ক্ষয়, কম্পন এবং শব্দ বৃদ্ধি ঘটায়। যদি সামঞ্জস্য ভুল হয়, তবে মাউন্টিং ফুট বা শিমগুলি সমন্বয় করুন, এমনকি ছোট পরিসরেও। মাউন্টিং পৃষ্ঠের স্থিতিশীলতা পরীক্ষা করুন: নিশ্চিত করুন যে ভিত্তি সমতল, দৃঢ় এবং ফাটলমুক্ত। কম্পন-নিবারণ প্যাডগুলি (যদি ব্যবহৃত হয়) ক্ষয় পরীক্ষা করুন—ক্ষয়প্রাপ্ত প্যাডগুলি আঘাত শোষণ করতে ব্যর্থ হয়, কম্পনকে গতি হ্রাসকারীতে স্থানান্তরিত করে। সমস্ত মাউন্টিং বোল্ট এবং ফাস্টেনারগুলি কঠোরভাবে আটকান, কারণ কার্যকালীন কম্পনের কারণে সময়ের সাথে সাথে এগুলি ঢিলা হয়ে যেতে পারে। সঠিক সামঞ্জস্য এবং স্থিতিশীল মাউন্টিং বজায় রাখা অভ্যন্তরীণ উপাদানগুলির উপর চাপ হ্রাস করে, গতি হ্রাসকারীর আয়ু বাড়িয়ে দেয়।

গতি হ্রাসকারীর কার্যকারী পরামিতি নিরীক্ষণ করুন

গতি হ্রাসকারীর পরিষেবা জীবনকাল কমিয়ে দিতে পারে এমন অস্বাভাবিক অবস্থা চিহ্নিত করতে গুরুত্বপূর্ণ কার্যকারী প্যারামিটারগুলি ট্র্যাক করা সাহায্য করে। গতি হ্রাসকারীর খোলের তাপমাত্রা পর্যবেক্ষণ করতে একটি তাপমাত্রা গজ ব্যবহার করুন—অতিরিক্ত তাপ (উৎপাদকের সীমার উপরে) যথেষ্ট স্নেহক না থাকা, অতিরিক্ত লোড বা বন্ধ ভেন্টগুলির মতো সমস্যার ইঙ্গিত দেয়। চলাকালীন অস্বাভাবিক শব্দ (ঘষা, চিৎকার, খিলখিল) শুনুন, যা উপাদানের ক্ষয় বা ভুল সারিবদ্ধকরণের ইঙ্গিত দেয়। হাতে ধরে রাখা কম্পন মিটার দিয়ে কম্পনের মাত্রা পরিমাপ করুন—ধ্রুব উচ্চ কম্পন অসমতুল অংশ, ঢিলেঢালা সংযোগ বা বিয়ারিংয়ের ক্ষতির দিকে ইঙ্গিত করে। রক্ষণাবেক্ষণ কাজ (স্নেহক পরিবর্তন, উপাদান পরিদর্শন) সঠিকভাবে নির্ধারণ করতে চলার ঘন্টাগুলি রেকর্ড করুন। গুরুত্বপূর্ণ অ্যাপ্লিকেশনের জন্য, তাপমাত্রা, কম্পন এবং স্নেহকের অবস্থা বাস্তব সময়ে পর্যবেক্ষণ করতে সেন্সর স্থাপন করুন। এই প্যারামিটারগুলির প্রতি নিবিড় নজর রাখার মাধ্যমে, আপনি সেগুলি বড় ব্যর্থতায় পরিণত হওয়ার আগেই ছোট সমস্যাগুলি সমাধান করতে পারেন, যাতে গতি হ্রাসকারীগুলি দীর্ঘতর সময় ধরে নির্ভরযোগ্যভাবে কাজ করে।

নিয়মিত পরিদর্শন করার জন্য একটি পদ্ধতিগত সময়সূচী বাস্তবায়ন করুন

একটি কাঠামোগত পরিদর্শন সময়সূচী নিশ্চিত করে যে গতি হ্রাসকারীগুলির রক্ষণাবেক্ষণের কোনও দিকই উপেক্ষা করা হয় না। আপনার গতি হ্রাসকারী মডেল এবং অপারেটিং অবস্থার উপর ভিত্তি করে একটি চেকলিস্ট তৈরি করুন, দৈনিক, সাপ্তাহিক, মাসিক এবং বার্ষিক কাজগুলি সহ। প্রতিদিন চেক করুন: ভিজ্যুয়ালি ফুটো পরীক্ষা করুন, অস্বাভাবিক শব্দ শুনুন, এবং তৈলাক্তকরণের স্তর নিশ্চিত করুন। সাপ্তাহিক চেকঃ ফ্রি ফিক্টিং টানুন, এভেনশন এবং শীতল পাতা পরিষ্কার করুন, এবং অতিরিক্ত গরমের লক্ষণ পরীক্ষা করুন। মাসিক চেকঃ তৈলাক্তকরণের অবস্থা বিশ্লেষণ করুন, কম্পন এবং তাপমাত্রা পরিমাপ করুন এবং সিলগুলি পরিধানের জন্য পরীক্ষা করুন। বার্ষিক চেকঃ অভ্যন্তরীণ উপাদানগুলি পরীক্ষা করতে, পরিধান অংশগুলি প্রতিস্থাপন করতে, শ্যাফ্টগুলি পুনরায় সারিবদ্ধ করতে এবং তৈলাক্তকরণ সিস্টেমগুলি আপডেট করতে সম্পূর্ণ বিচ্ছিন্নকরণ (যদি প্রয়োজন হয়) সম্পাদন করুন। পরিদর্শন, মেরামত এবং প্রতিস্থাপনের বিষয়ে বিস্তারিত নথি রাখুন। অপারেটরদের প্রাথমিক পরিদর্শন করতে এবং সমস্যাগুলি দ্রুত প্রতিবেদন করতে প্রশিক্ষণ দিন। নিয়মিত পরিদর্শন করার একটি পদ্ধতিগত পদ্ধতির মাধ্যমে নিশ্চিত করা হয় যে গতি হ্রাসকারী সর্বদা সর্বোত্তম অবস্থায় থাকে, তাদের পরিষেবা জীবনকে সর্বাধিক করে তোলে এবং ডাউনটাইমকে সর্বনিম্ন করে তোলে।

গরম খবর

গরম খবর