Kun komponentit eivät ole täysin tasossa, se aiheuttaa ketjureaktion asemointiongelmia planeettavähentimissä. Jo pienet kulmamuutokset ovat tässä merkityksellisiä. Alussa oleva vain 0,05 asteen epätaso voi paisua yli 0,25 asteen virheeksi jo kolmannessa vähennysvaiheessa, koska virhe monistuu viisinkertaiseksi pyörien vuorovaikutuksen vuoksi. Mekaanisesti tapahtuma on melko suoraviivaista. Epätasaiset aurinkopyörät työntävät planeettapyörät keskittymättömään pyörimiseen, mikä häiritsee hampaiden oikeaa kahdennusta. Nämä siirtovirheet ilmenevät nopeuden vaihteluina, jotka ylittävät 2 % tarkoissa sovelluksissa, mikä vaikeuttaa johdonmukaista asemointia robottikäsissä ja CNC-koneissa. Lämpö pahentaa tilannetta lisää. Kun teollisuusympäristöissä lämpötila nousee yli 40 asteen Celsius-asteikolla, noin 78 % kaikista tarkkuusmenetyksistä johtuu komponenttien siirtymisestä oikeasta asennostaan. Tämän ovat tribologian asiantuntijat havainneet konemekanismien tutkimuksissaan.

Tavalla, jolla hammaspyörät asettuvat toisiinsa nähden, on vaikutusta siihen, kuinka paljon hampaiden välitila kasautuu ja kuinka kuorma jakautuu planeettahammaspyöräjärjestelmissä. Kun kantajat on asennettu oikeaan asemaan, ne pitävät tasaisen välimatkan jokaisen planeettahammaspyörän ja ulkohammaspyörän välillä. Tämä auttaa pitämään hampaiden välitilan alle tärkeän 5 kaariminuutin rajan, joka tarvitaan tehokkaaseen liikkeen ohjaukseen. Jännitemittarit osoittavat myös mielenkiintoista: tasattujen järjestelmien kuormajakauma planeettojen välillä eroaa noin 7 %. Mutta kun asioita ei ole kohdistettu oikein, erot nousevat yli 35 %. Tällaiset epätasapainot aiheuttavat lisäkuormitusta tietyille hammaspyörälle, mikä johtaa nopeampaan kulumiseen, kuten kuopanmuodostukseen ja lohkeiluun. Kohdistaminen on tärkeintä suunnanvaihdosten yhteydessä, koska silloin asianmukainen hampaiden välitilan hallinta on ehdottoman välttämätöntä. ISO/TC 60:n tribologia-standardeiden mukaan noin 62 % varhaishajoamisista alentimissa johtuu iskuvaurioista, jotka aiheutuvat kontrolloimattomasta hampaiden välitilasta näiden suunnanvaihdosten aikana.

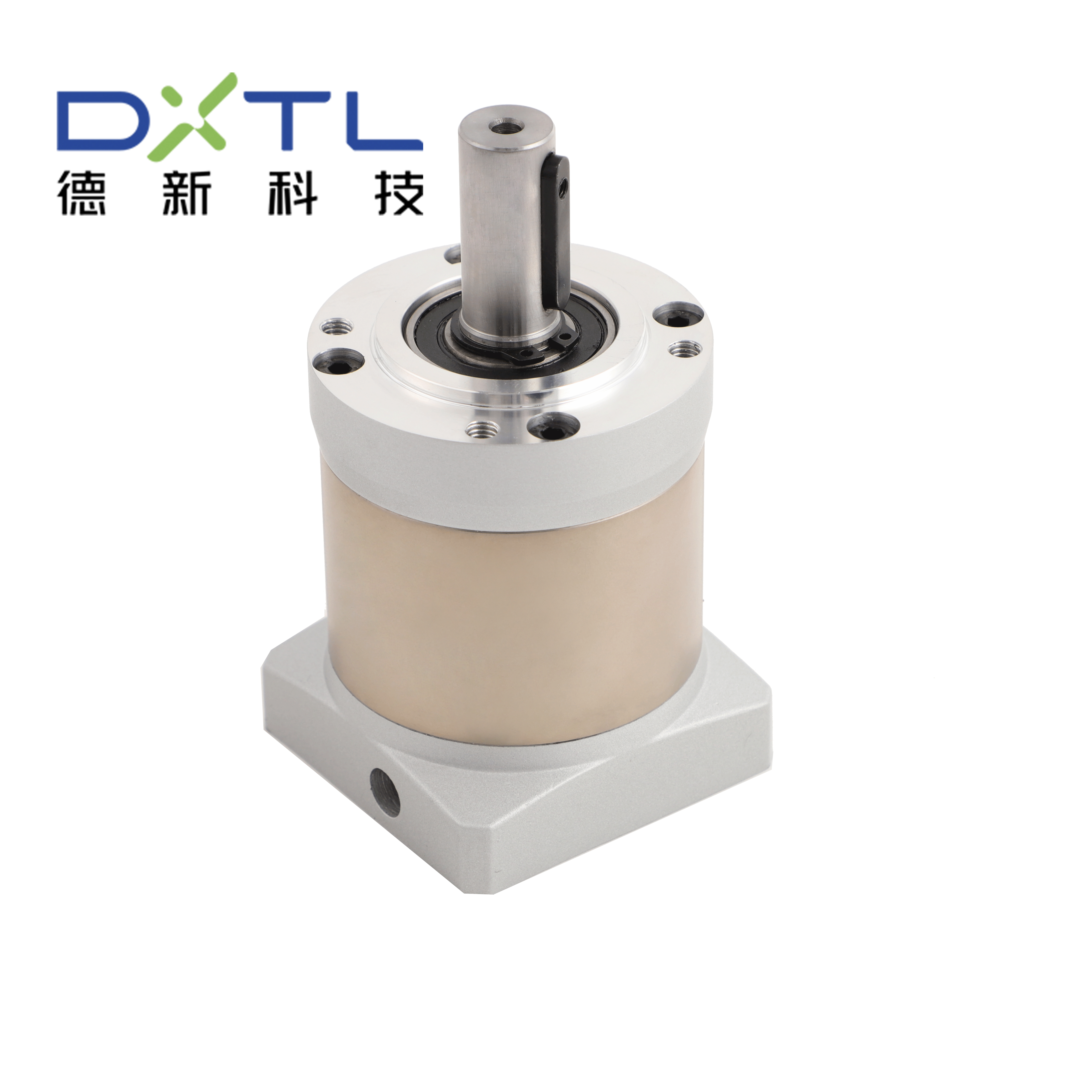

Planeettavaihteen kantaja toimii pääasiallisena rakenteellisena tukirunkona, joka ylläpitää hammaspyöräjärjestelmän vakautta. Erityistä tässä on se, että se tekee paljon muutakin kuin pitää vain osat koossa. Se itse asiassa pitää auringon-, planeetta- ja renkashammaspyörät oikeassa asennossa myös kaikenlaisten käyttövoimien ja värähtelyjen vaikuttaessa. Kuilutetut seostukit erottuvat selvästi tässä suhteessa. Näillä kuilutetuilla osilla on parempi raerakenteen jatkuvuus verrattuna valukappaleisiin, mikä antaa niille selvän etulyöntiaseman taipumisen estämisessä suurten kuormitusten ja käyttölämpötilan vaihteluiden aikana. Tämä on erittäin tärkeää käytännön sovelluksissa, joissa luotettavuus korkean rasituksen alaisena on ehdottoman tärkeää.

Kun vaihdelaatikot kokevat lämpötilan vaihteluita, niiden osat laajenevat ja kutistuvat luonnollisesti. Vaahtokarbit kestävät tätä paremmin kuin muut materiaalit, koska ne eivät veny yhtä paljon lämpennessään ja pysyvät stabiileina näissä muutoksissa. Tämä tarkoittaa vähemmän liikettä hammaspyörien välillä, kun ne pureutuvat toisiinsa. Kestävyys väsymistä vastaan on yhtä tärkeää. Tavalliset materiaalit tyypillisesti taipuvat muodostaan useiden kuormitusjaksojen jälkeen, mutta vaahtokarbit säilyttävät alkuperäisen muotonsa, mikä pitää asioita kohdallaan kuten planeettahammaspyörien tulisi pyöriä auringonhammaspyörän ympäri. Myös kantajan saaminen oikein on erittäin tärkeää. Hyvin suunniteltu kantaja jakaa voimat tasaisesti useiden planeettahammaspyörien kesken, jotta yksittäinen kohta ei ylikuormitu. Ilman riittävää jäykkyyttä ja tarkkoja mittoja tietyt kohdat kuluvat nopeammin ja johtavat lopulta epäkohdistumisongelmiin. Loppujen lopuksi se, minkälainen materiaali käytetään kantajan valmistukseen ja miten sitä rakennetaan, määrittää, pysyykö koko järjestelmä kohdillaan vai alkaako se ajautua pois radaltaan ajan myötä, vaikuttaen sekä osien sijaintiin että siihen, kuinka tasaisesti teho siirtyy komponentista toiseen.

Osien kohdistuksen tarkkuus määrittää, kuinka paljon hampaissa on hyppymistä planeettavähentimissä. Hyppymisellä tarkoitetaan sitä ärsyttävää menetettyä liikettä, joka ilmenee suunnan vaihtuessa. Jos kaikki komponentit pysyvät täsmälleen kohdillaan tuhansiososan tarkkuudella, kuorma jakautuu tasaisesti planeettahammaspyörien kesken. Tämä vähentää hammaspyörien välistä kulmasiirtymää ja estää sen 'hyppivän' tuntemuksen, joka kuluuttaa osia nopeammin ja heikentää asemointitarkkuutta ajan myötä. Tässä kohtaa hyvällä suunnitteluperiaatteella on merkitystä. Vankka kantaja rakenne auttaa torjumaan lämpöön liittyviä vääntymisongelmia. Esijännitysmekanismit soveltavat tasaisesti painetta akselinsuuntaisesti sulkeakseen raot, joissa peli tapahtuu. Otetaan esimerkiksi kaksinkertaiset hammasratkaisut jousilla. Nämä pitävät hammaspyörät jatkuvasti kytkettynä toisiinsa, joten ne eivät liukastu toistensa ohi, mutta toimivat silti tehokkaasti. Oikein tehtynä asianmukainen kohdistus voi vähentää värähtelyjä noin 40 % tehdasoloissa AGMA:n raportin numero 6010-A19 mukaan. Näiden yhteyksien tarkka säätäminen tarkoittaa, että koneet siirtävät tehoa johdonmukaisesti ja toistavat asemat tarkasti – mikä on erittäin tärkeää kaikkialla tarkkuuslaitteistoille.

Asemointi on pääasiallinen tekijä siirton tarkkuudelle planeettavähentimissä. Epätarkka asemointi voi johtaa ketjureaktioon asennusongelmia ja mekaanisia vääristymiä, lisätä kulumista ja vähentää tarkkuutta.

Oikea asemointi varmistaa tasaisen kuorman jakautumisen planeettahihnojen kesken, vähentää takaiskua ja estää liiallisen kulumisen tai ennenaikaiset vauriot.

Taotut seoskannat tarjoavat erinomaisen jyvärakenteen jatkuvuuden, joka kestää muodonmuutoksia dynaamisista kuormista ja lämpötilan vaihteluista, säilyttäen näin asemoinnin rasituksen alaisena.

Epätarkka asemointi planeettavähentimissä voi johtaa lisääntyneeseen kulumiseen, meluun, värinään ja lopulta heikentää asennon toistotarkkuutta ja yleisesti suorituskykyä.

Kuumat uutiset

Kuumat uutiset2026-03-03

2026-03-02

2026-03-01

2026-02-28

2026-02-27

2026-02-13

Tekijänoikeudet © 2025 Delixi New Energy Technology (hangzhou) Co., Ltd. - Tietosuojakäytäntö