Cuando los componentes no están perfectamente alineados, se genera una reacción en cadena de problemas de posicionamiento en los sistemas reductores planetarios. Incluso pequeños desplazamientos angulares tienen mucha importancia aquí. Un desalineamiento de apenas 0,05 grados al principio puede aumentar a más de 0,25 grados de error en la tercera etapa de reducción, multiplicando básicamente por cinco el error original debido a la interacción de los engranajes. Lo que ocurre es bastante sencillo desde el punto de vista mecánico: los engranajes solares desalineados empujan a los planetarios a rotaciones descentradas, lo que altera el correcto engrane de los dientes. Estos errores de transmisión se manifiestan como variaciones de velocidad que superan el 2 % en aplicaciones muy precisas, dificultando un posicionamiento constante en brazos robóticos y máquinas CNC. El calor también agrava la situación. Cuando las temperaturas superan los 40 grados Celsius en entornos industriales, aproximadamente el 78 % de todas las pérdidas de precisión se deben a desplazamientos de los componentes fuera de sus posiciones correctas. Eso es lo que descubrieron los expertos en tribología en sus estudios sobre mecanismos de máquinas.

La forma en que los engranajes se alinean afecta la cantidad de holgura que se acumula y cómo se distribuye la carga a través de los conjuntos de engranajes planetarios. Cuando los portaplanetarios están correctamente posicionados, mantienen un espacio constante entre cada engranaje planetario y el engranaje anular. Esto ayuda a mantener la holgura por debajo del límite importante de 5 minutos de arco necesario para un buen trabajo de control de movimiento. Los extensómetros muestran algo interesante también: los sistemas alineados solo tienen alrededor de un 7 % de diferencia de carga entre los planetarios. Pero cuando las cosas no están bien alineadas, vemos diferencias que superan el 35 %. Este tipo de desequilibrios ejercen presión adicional sobre ciertos dientes de engranaje, lo que provoca un desgaste más rápido, como picaduras y descascarillado. La alineación correcta es más importante al cambiar de dirección, porque es entonces cuando el control adecuado de la holgura se vuelve absolutamente esencial. Según las normas ISO/TC 60 de tribología, aproximadamente el 62 % de las fallas tempranas en reductores provienen de daños por impacto causados por una holgura no controlada durante estos cambios de dirección.

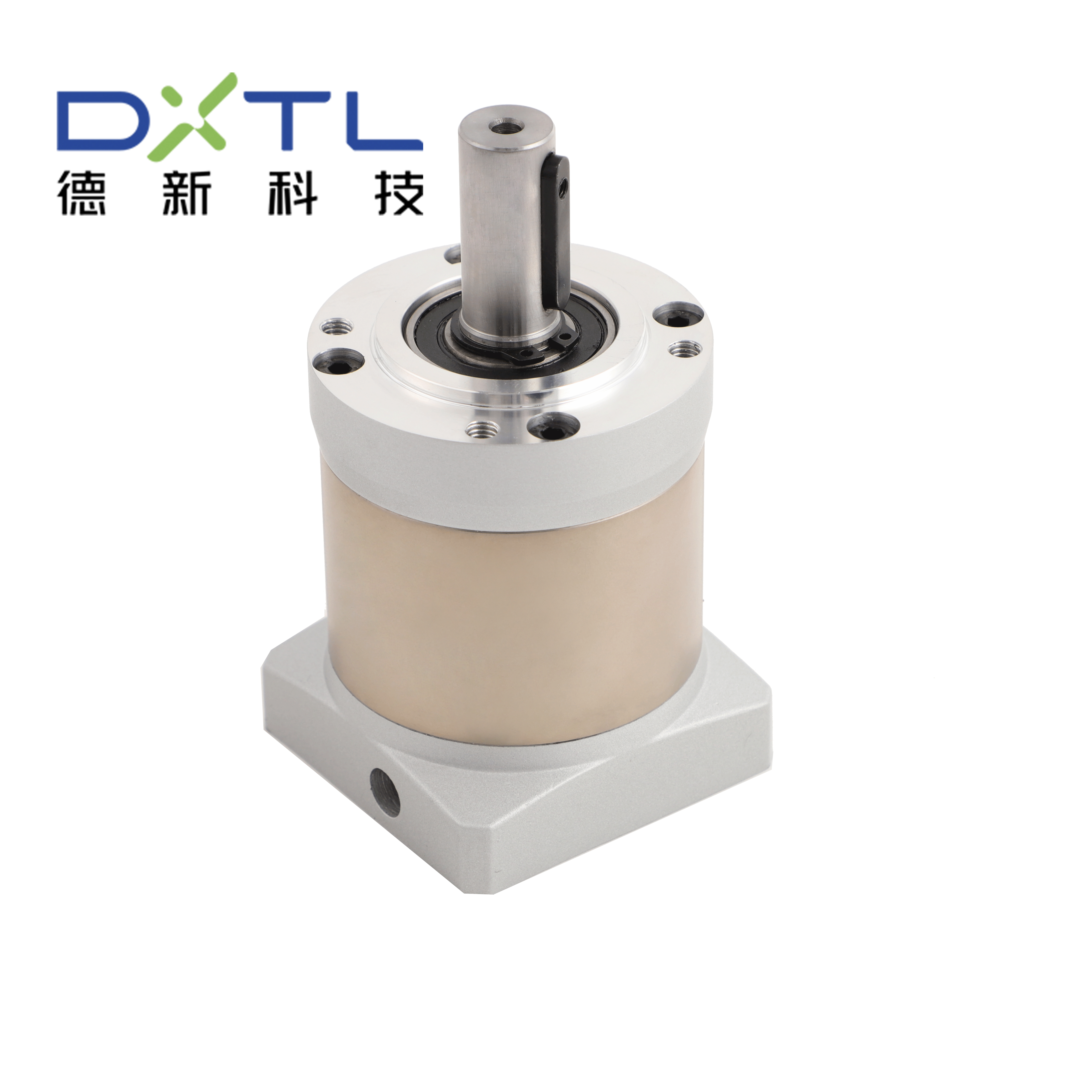

El portaplanetario actúa como la estructura principal para mantener la estabilidad del tren de engranajes. Lo que lo hace especial es que hace mucho más que simplemente mantener las piezas unidas. En realidad, mantiene alineados correctamente los engranajes solar, planetarios y anular incluso cuando están sujetos a todo tipo de fuerzas operativas y vibraciones. Las versiones de aleación forjada destacan especialmente en este aspecto. Estas piezas forjadas presentan una continuidad estructural del grano superior respecto a sus equivalentes fundidos, lo que les proporciona una ventaja clara para resistir la deformación provocada por cargas elevadas y cambios de temperatura durante el funcionamiento. Esto es muy importante en aplicaciones del mundo real donde la fiabilidad bajo estrés es absolutamente esencial.

Cuando las cajas de cambios experimentan fluctuaciones de temperatura, sus piezas se expanden y contraen naturalmente. Las aleaciones forjadas soportan mejor este fenómeno que otros materiales porque no se alargan tanto cuando se calientan y permanecen estables durante estos cambios. Esto significa menos movimiento entre los engranajes que encajan entre sí. La resistencia a la fatiga también es igualmente importante. Los materiales convencionales tienden a deformarse tras muchos ciclos de carga, pero las aleaciones forjadas mantienen su forma original, lo que conserva el correcto alineamiento, como debe ocurrir con los engranajes planetarios al girar alrededor del engranaje solar. También es fundamental fabricar correctamente el portaplanetario. Un portaplanetario bien diseñado distribuye las fuerzas uniformemente entre varios engranajes planetarios, de modo que ningún punto individual quede sobrecargado. Sin la rigidez adecuada ni medidas exactas, ciertas zonas se desgastarán más rápido y eventualmente provocarán problemas de desalineación. Al final, el tipo de material utilizado para fabricar el portaplanetario y la forma en que está construido determinan si todo el sistema mantiene su alineación o empieza a desviarse con el tiempo, afectando tanto a la posición de las piezas como a la suavidad con que se transfiere la potencia de un componente a otro.

La precisión con la que las piezas se alinean determina la cantidad de juego en los reductores planetarios. El juego se refiere a ese molesto movimiento perdido que ocurre cuando cambia la dirección. Si todos los componentes permanecen alineados dentro de fracciones mínimas de pulgada, la carga se distribuye uniformemente entre los engranajes planetarios. Esto reduce el desplazamiento angular entre los dientes del engranaje y evita esa sensación de salto, que acelera el desgaste y disminuye la precisión posicional con el tiempo. En este aspecto, las buenas prácticas de diseño son importantes. Estructuras portadoras resistentes ayudan a prevenir deformaciones por calor. Los mecanismos de precarga aplican presión constante a lo largo del eje para cerrar esos espacios donde ocurre el juego. Por ejemplo, configuraciones de doble engranaje con resortes mantienen los engranajes constantemente engranados, evitando que se deslicen uno respecto al otro, pero permitiendo que sigan funcionando eficientemente. Cuando se hace correctamente, una alineación adecuada puede reducir las vibraciones aproximadamente un 40 % en entornos industriales, según pruebas realizadas por AGMA en su informe número 6010-A19. Lograr estas conexiones con precisión significa que las máquinas transmiten potencia de forma constante y repiten posiciones con exactitud, algo muy importante para equipos de precisión en cualquier lugar.

El alineamiento es el factor principal que determina la precisión de transmisión en los reductores planetarios. Un mal alineamiento puede provocar una cadena de problemas de posicionamiento y distorsiones mecánicas, aumentando el desgaste y reduciendo la precisión.

Un alineamiento adecuado garantiza una distribución uniforme de la carga entre los engranajes planetarios, reduce el juego y evita el desgaste excesivo o fallos prematuros.

Los portaplanetarios de aleación forjada ofrecen una continuidad superior en la estructura granular, resistiendo la deformación causada por cargas dinámicas y variaciones de temperatura, manteniendo así el alineamiento bajo tensión.

El desalineamiento en los reductores planetarios puede provocar un mayor desgaste, ruido, vibración y, en última instancia, reducir la repetibilidad posicional y el rendimiento general.

Noticias destacadas

Noticias destacadas2026-03-03

2026-03-02

2026-03-01

2026-02-28

2026-02-27

2026-02-13

Derechos de autor © 2025 por Delixi New Energy Technology (hangzhou) Co., Ltd. - Política de privacidad