Ha az alkatrészek nincsenek tökéletesen igazítva, akkor a bolygóműs rendszerekben pozícionálási problémák láncszerű reakciója indulhat el. Itt még a legkisebb szögeltolódás is nagy jelentőséggel bír. Már egy kezdeti 0,05 fokos torzulás is felhajthat a hiba mértékét a harmadik fogaskerék-áttételi fokozatnál meghaladva az 0,25 fokot, lényegében ötszörösére növelve az eredeti hibát a fogaskerekek kölcsönhatása miatt. A mechanikai folyamat viszonylag egyszerű. A torzult napkerék kényszeríti a bolygókerekeket középpontjuktól eltérő forgásra, ami zavarja a fogak megfelelő kapcsolódását. Ezek a transzmissziós hibák olyan sebességváltozásokként jelentkeznek, amelyek nagyon pontos alkalmazásokban több mint 2%-ot is elérhetnek, nehezítve ezzel az állandó pozícionálást robotkaroknál és CNC-gépeknél. A hőmérséklet tovább rontja a helyzetet. Amikor az ipari környezetben a hőmérséklet meghaladja a 40 °C-ot, az összes pontosságvesztés kb. 78%-a az alkatrészek megfelelő pozíciójukból való kitéréséből adódik. Ezt állapították meg a súrlódástan szakértői gépmechanizmusokkal kapcsolatos tanulmányaik során.

A sebességváltók sorrendje befolyásolja, hogy mennyi visszaütés alakul ki, és hogy a terhelés hogyan terjed el a bolygó sebességváltói között. Ha a hordozót megfelelően elhelyezték, a bolygó és a gyűrű közötti távolságot folyamatosan megőrzik. Ez segít a visszacsatolásban, hogy a jó mozgásvezérléshez szükséges 5 ívperces határ alatt maradjon. A feszültségmérők is mutatnak valami érdekeset: a kiállított rendszereknek csak 7%-os terhelési különbségük van a bolygók között. De ha a dolgok nem vannak jól összehangolva, a különbségek meghaladják a 35 százalékot. Ezek a mérlegelenségek extra nyomást gyakorolnak bizonyos sebességváltó fogakra, ami gyorsabb kopás problémákhoz vezet, mint a lyuk és a szétrepedés. A helyes elrendezés a legfontosabb irányváltásnál, mert akkor válik elengedhetetlenül fontosnak a megfelelő visszacsatolási kontroll. Az ISO/TC 60 tribológiai szabvány szerint a gyors csökkentő meghibásodások mintegy 62%-a az irányváltozások során ellenőrizetlen visszacsatolás okozta ütközésből ered.

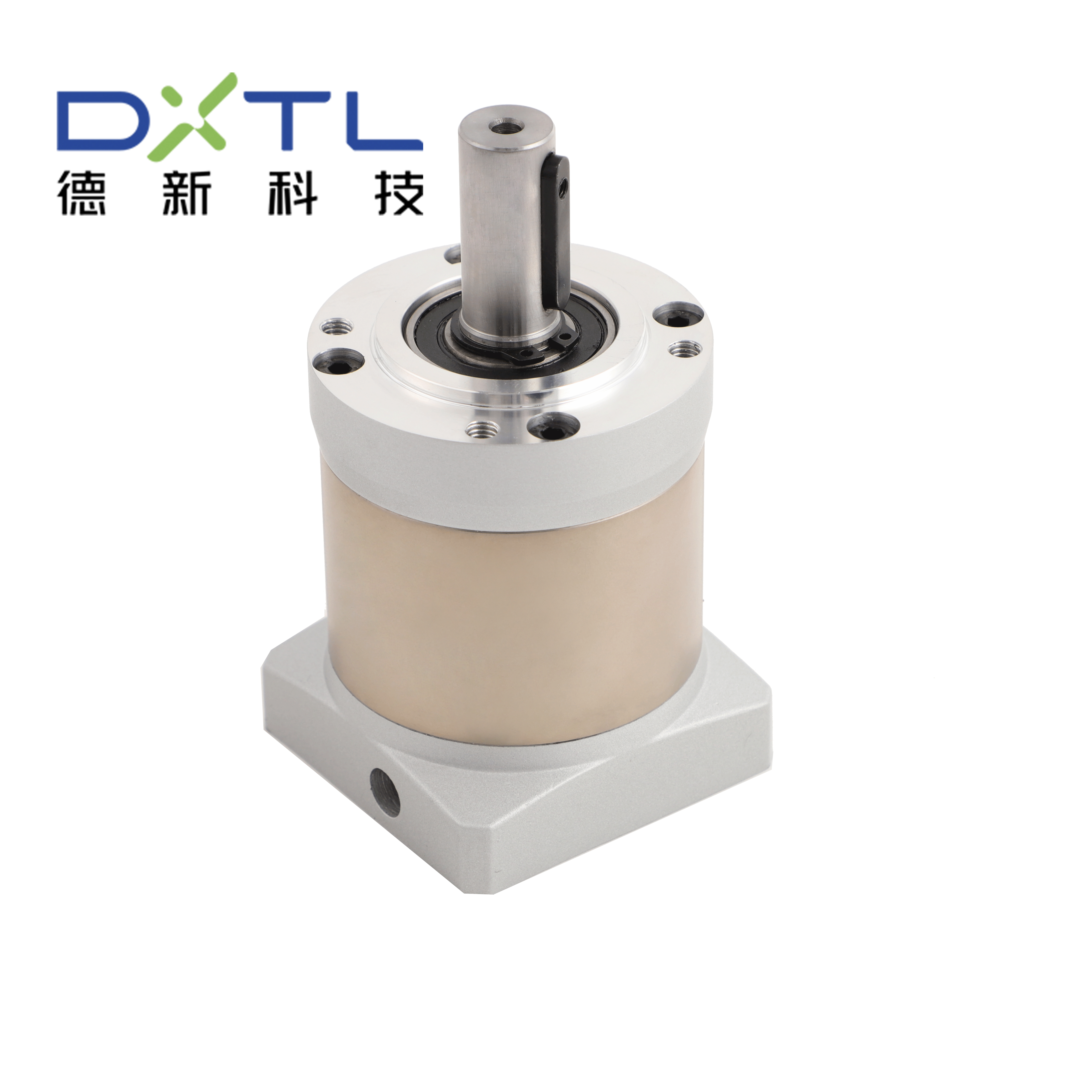

A bolygóműhordozó a fogaskeréksor stabilitásának fenntartásához szükséges fő szerkezeti alaptestként működik. Ami különlegessé teszi, az az, hogy sokkal többet tesz annál, mint hogy egyszerűen csak összetartja az alkatrészeket. Valójában az üzem közben fellépő különféle erőhatások és rezgések ellenére is pontosan igazítva tartja a nap-, bolygó- és gyűrűfogaskerekeket. A kovácsolt ötvözetből készült változatok e tekintetben különösen kiemelkedőek. Ezeknek az alkatrészeknek a szemércsíkozottsága folytonosabb, mint az öntött daraboké, ami jelentős előnyt jelent a nagy terhelésből és hőmérsékletváltozásokból eredő deformációval szembeni ellenállásban. Ez különösen fontos a gyakorlatban, ahol a stresszes körülmények közötti megbízhatóság elengedhetetlen.

Amikor a váltók hőmérsékletváltozásoknak vannak kitéve, alkatrészeik természetesen tágulnak és összehúzódnak. Az űrtartalmú ötvözetek jobban viselik ezt, mint más anyagok, mivel melegedéskor kevésbé nyúlnak meg, és stabilabbak maradnak ezekben a változásokban. Ez azt jelenti, hogy az egymáshoz illeszkedő fogaskerekek között kevesebb elmozdulás tapasztalható. Ugyanilyen fontos azonban a fáradási szilárdság is. A hagyományos anyagok sok terhelési ciklus után hajlamosak alakjukból kifordulni, míg az űrtartalmú ötvözetek megőrzik eredeti formájukat, így a dolgok megfelelően maradnak igazítva, ahogyan a bolygómű fogaskerekeinek a napkerék körül kell forognia. A hordozó megfelelő kialakítása is nagy különbséget jelent. Egy jól tervezett hordozó egyenletesen osztja el az erőket több bolygómű-fogaskeréken, így egyetlen pont sem terhelődik túl. Megfelelő merevség és pontos méretek nélkül bizonyos helyek gyorsabban elkopnak, és végül igazítási problémákhoz vezetnek. Végül is az dönti el, hogy az egész rendszer megőrzi-e igazítását, vagy idővel elkezd eltérni a pályájától – így befolyásolva az alkatrészek helyzetét és az átviteli teljesítmény simaságát –, hogy milyen anyagból készül a hordozó, és hogyan épül fel.

Azt, hogy a részek mennyire illeszkednek egymáshoz, az határozza meg, mekkora a holtjáték a bolygóműves hajtóművekben. A holtjáték az irányváltáskor jelentkező kellemetlen mozgásveszteséget jelenti. Ha minden alkatrész mikroszkopikus törtrészen belül is pontosan pozícionálva marad, akkor a terhelés egyenletesen oszlik el a bolygókerekeken. Ez csökkenti a fogaskerék-fogak közötti szögeltolódást, és megakadályozza azt a „kattanó” érzést, amely gyorsabb kopást okoz, és idővel pontatlanabb pozícionáláshoz vezet. Ezen a ponton fontosak a jó tervezési gyakorlatok. A merev hordozószerkezetek segítenek ellene küzdeni a hő okozta torzulási problémáknak. Az előfeszítő mechanizmusok állandó nyomást fejtenek ki az axiális irányban, így csökkentve a réseket, ahol a játék kialakulhat. Vegyük például a rugóval ellátott kettős fogaskerék-rendszereket. Ezek folyamatosan összezárják a fogaskerekeket, így azok nem csúszhatnak el egymáson, mégis hatékonyan működhetnek. Megfelelően kivitelezve a pontos illeszkedés akár 40%-kal is képes csökkenteni a rezgéseket ipari körülmények között, amint azt az AGMA 6010-A19 számú jelentésében végzett tesztek is igazolták. A kapcsolódások ilyen pontos beállítása azt jelenti, hogy a gépek folyamatosan továbbítják az erőt, és pontosan ismétlik a pozíciókat – ami különösen fontos mindenféle precíziós berendezés esetében.

A tengelyek igazítása az elsődleges tényezője a hajtási pontosságnak a bolygóműves reduktorokban. A rossz igazítás pozícionálási problémák és mechanikai torzulások láncszerű sorozatát okozhatja, növelve a kopást és csökkentve a pontosságot.

A megfelelő igazítás biztosítja a terhelés egyenletes eloszlását a bolygómű fogaskerekek között, csökkentve a holtjátékot, valamint megelőzve a túlzott kopást vagy idő előtti meghibásodásokat.

A kovácsolt ötvözetből készült hordozók kiváló szemékszerkezeti folytonossággal rendelkeznek, ellenállnak a dinamikus terhelések és hőmérsékletváltozások okozta deformálódásnak, így fenntartják az igazítást feszültség alatt is.

A bolygóműves reduktorok igazítási hibái növekedett kopáshoz, zajhoz, rezgéseket és végül a helyzetmeghatározási ismétlődés csökkenéséhez, valamint az általános teljesítmény romlásához vezethetnek.

Aktuális hírek

Aktuális hírek2026-03-03

2026-03-02

2026-03-01

2026-02-28

2026-02-27

2026-02-13

© 2025 Delixi New Energy Technology (hangzhou) Co., Ltd. Minden jog fenntartva - Adatvédelmi szabályzat