Forstå nøgle slot-die-parametre og deres indvirkning på belægning

At opnå ensartet belægning begynder med at vide, hvilke slot-die-parametre der er vigtigst, og hvordan de påvirker det endelige resultat. De kerneparametre, der skal fokuseres på, er die-spalt, belægningstryk, substrathastighed og væskens viskositet. Die-spalten er afstanden mellem slot-die-læberne – den styrer direkte den oprindelige belægningstykkelse. For smal en spalte giver tynde, ujævne lag; for bred forårsager overskydende materiale og dråber. Belægningstrykket bestemmer, hvordan væsken strømmer ud af slot-dien – stabilt og konsekvent tryk sikrer jævn dosering. Substrathastigheden (hvor hurtigt det materiale, der belægges, bevæger sig) arbejder sammen med trykket: højere hastigheder kræver højere tryk for at opretholde tykkelsen, mens lavere hastigheder kræver lavere tryk. Væskens viskositet (hvor tyk belægningsmaterialet er) spiller også en rolle – tykkere væsker kræver en bredere die-spalte eller højere tryk for at strømme jævnt. At forstå, hvordan disse parametre samspiller, hjælper dig med at foretage målrettede justeringer i stedet for at gætte.

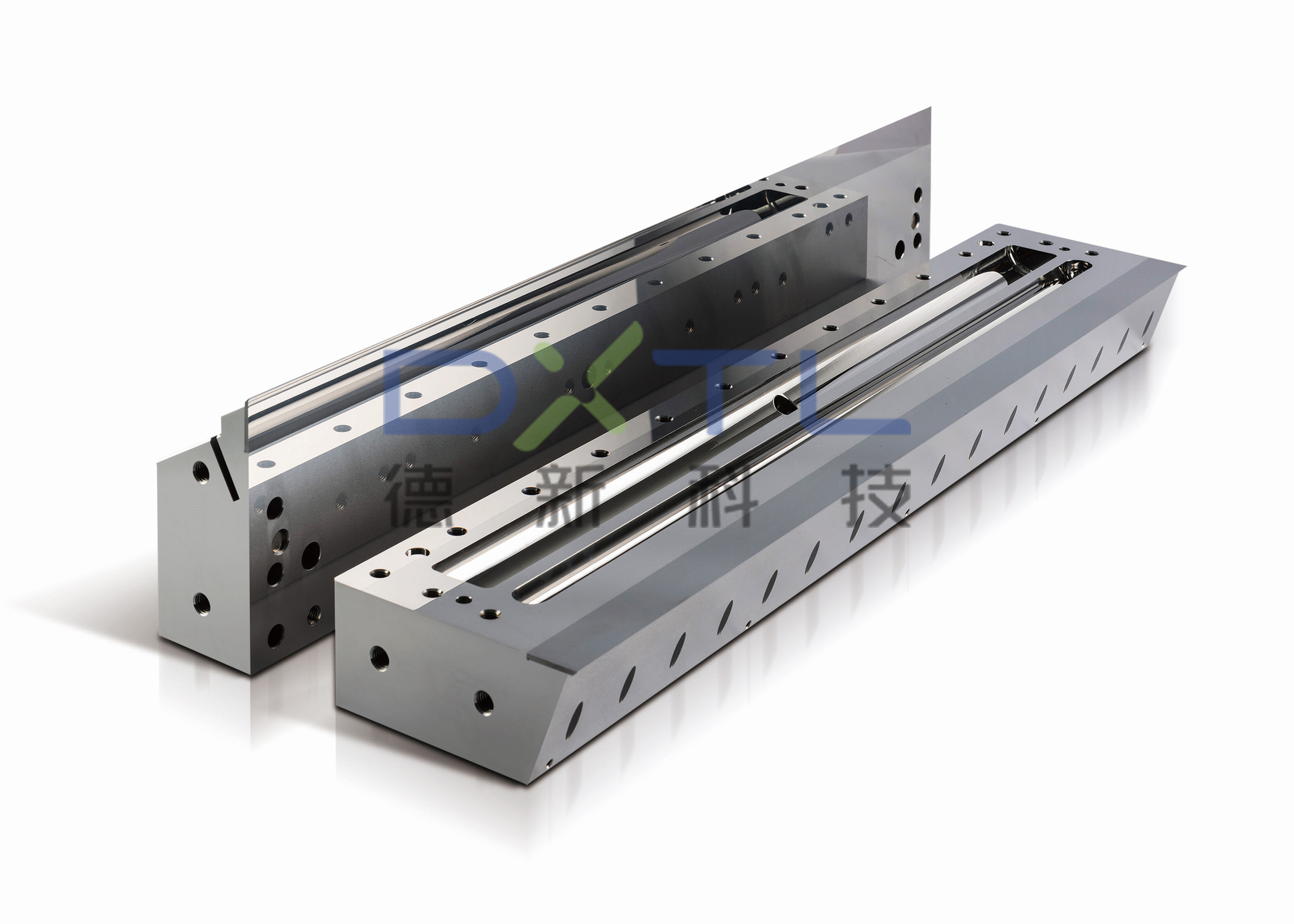

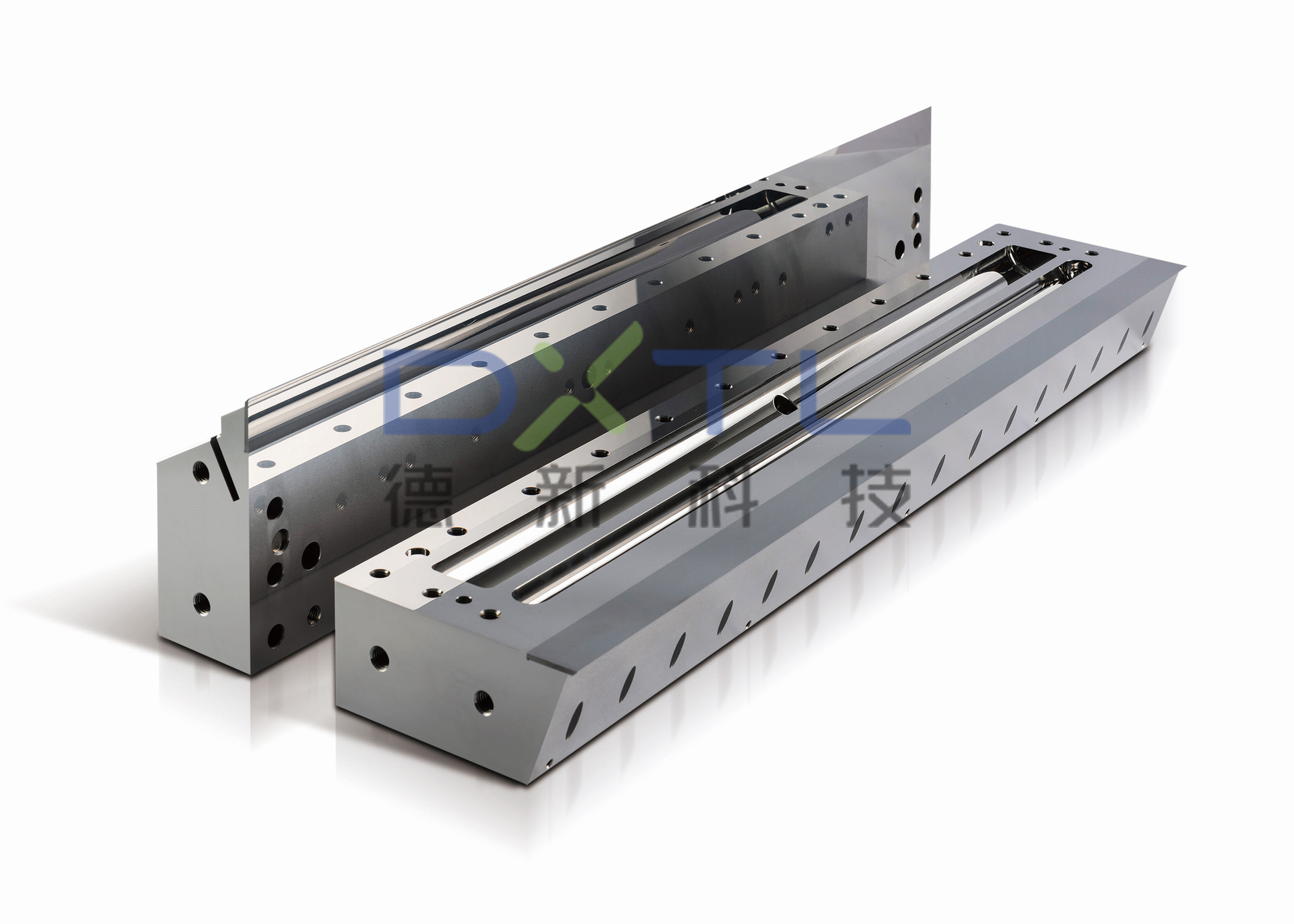

Justér dyseafstanden for konsekvent belægningsstykkelse med spalteform

Dyseafstanden er grundlaget for ensartet belægning, så det er afgørende at justere den korrekt. Start med grundigt at rengøre spalteformens læber – ethvert smuds eller tørret materiale vil påvirke afstandsmålingerne. Brug et følermål (det mest præcise værktøj til dette formål) til at kontrollere afstanden på flere steder langs spalteformen – venstre, midt, højre og adskillige punkter imellem. Målet er at have samme afstandsvidde hele vejen langs spalteformen. Hvis den ene side er smallere, juster forsigtigt dieskruerne for at gøre den bredere; hvis den er bredere, stram skruerne let. Foretag små justeringer (1-2 tusindedele af en tomme ad gangen) og kontroller igen med følermålet. Ved automatiske spalteformsystemer bruges kontrolpanelet til at justere afstanden, men manuel verifikation bør stadig foretages. En konstant dyseafstand sikrer, at belægningsmaterialet strømmer jævnt ud fra spalteformen, og dermed undgås tynde områder på den ene side og tykke områder på den anden.

Optimer belægningspres og flowhastighed for slitsmunding

Belægningspres og flowhastighed er tæt forbundet – at få denne balance rigtig sikrer, at materiale fra slitsuderen doseres jævnt. Start med fabrikantens anbefalede trykområde for dit belægningsmateriale og underlag. Brug en trykregulator til at indstille et basispres, og udfør derefter en testbelægning. Hvis belægningen er ujævn (striber eller huller), juster let på trykket. Højere pres øger flowhastigheden, hvilket kan afhjælpe tynde områder, men for højt pres fører til overbelægning eller sprøjt. Lavere pres reducerer flowet og kan hjælpe ved tykke, ujævne områder. For slitsudsystemer med flere kanaler skal du sikre, at hver enkelt kanal har samme pres – ubalancer her resulterer i striber eller pletter i belægningen. Brug en flowmåler til at overvåge udgangen fra slitsuderen og sikre, at den er konstant gennem hele processen. Stabilt pres og flowhastighed betyder, at slitsuderen afgiver samme mængde materiale over hele underlaget, hvilket resulterer i et jævnt og ensartet lag.

Synkroniser substrathastighed med slitsudeparametre

Substrathastighed er en kritisk parameter, der skal synkroniseres med dyseåbning og tryk for ensartet belægning. Hvis substraten bevæger sig for hurtigt i forhold til dyseåbnings flowhastighed, bliver belægningen for tynd; bevæger den sig for langsomt, bliver den for tyk eller ujævn. Start med at indstille substrathastigheden efter fabrikantens anbefaling, og juster derefter ud fra testresultater. Hvis belægningen f.eks. er tynd og plettet, formindsk hastigheden eller øg trykket for at kompensere. Hvis den er tyk og driper, øg substrathastigheden eller formindsk trykket. Det er også vigtigt, at substraten bevæger sig med konstant hastighed – svingninger forårsager variationer i tykkelse. Brug dyseåbningssystemets hastighedsregulering til at sikre konsistens, og tjek substraten for folder eller ujævn spænding (da dette også kan påvirke belægningsensartethed). Ved at synkronisere hastighed med andre parametre for dyseåbningen opnås en afbalanceret proces, hvor materialet påføres jævnt, mens substraten bevæger sig forbi dysen.

Finjustering og fejlfinding for perfekt slot die-beklædning

Selv med indledende parametertilpasning kan det være nødvendigt at finjustere og fejlsøge for at opnå en fejlfri og ensartet belægning. Efter en testkørsel skal du nøje inspicere det belagte underlag – søg efter striber, bobler, tynde kanter eller tykke pletter. Hvis du ser striber, undersøg slot-die-kanterne for fremmedlegemer (rengør forsigtigt) eller justér diespalten lidt. Bobler betyder ofte, at luft trænger ind i væskeledningen – luft ud ledningen for at fjerne luft, inden du justerer trykket. Tynde kanter (såkaldt "edge bead") kan rettes ved at justere endpladerne på slitsdien eller let formindske trykket ved kanterne. For tykke pletter skal du sikre, at underlaget er fladt og spændingen jævn, eller reducere lokalt tryk. Hold en logbog over justeringer – notér, hvilken parameter du ændrede, i hvilket omfang og resultatet. Det hjælper dig med at genskabe vellykkede indstillinger til fremtidige opgaver. Rengør regelmæssigt slitsdien og tjek væskens viskositet (du kan få brug for tykninger eller fortyningsmidler) for at opretholde konsekvens. Finjustering og fejlsøgning gør en god belægning til en perfekt belægning og sikrer, at slitsdien yder optimalt.

Seneste nyt

Seneste nyt