Ymmärrä keskeiset slot-die -parametrit ja niiden vaikutus pinnoitteeseen

Yhtenäisen pinnoitteen saavuttaminen alkaa siitä, että tiedetään, mitkä ovat tärkeimmät rakosuihkutuksen parametrit ja miten ne vaikuttavat lopputulokseen. Keskeiset huomioon otettavat parametrit ovat suihkutusväli, pinnoitepaine, kantamateriaalin nopeus ja nesteen viskositeetti. Suihkutusväli on etäisyys rakosuihkutuksen huulien välillä – se ohjaa suoraan alustavaa pinnoitteen paksuutta. Liian kapea väli johtaa ohuisiin, epätasaisiin kerroksiin; liian leveä taas aiheuttaa materiaalin ylivuodon ja tippumista. Pinnoitepaine määrittää sen, miten neste virtaa ulos rakosuihkutuksesta – vakaa ja johdonmukainen paine takaa tasaisen nesteen syöttämisen. Kantamateriaalin nopeus (miten nopeasti pinnoitettava materiaali liikkuu) toimii paineen kanssa: nopeampia nopeuksia varten tarvitaan korkeampaa painetta paksuuden ylläpitämiseksi, kun taas hitaammilla nopeuksilla tarvitaan alhaisempaa painetta. Nesteen viskositeetti (kuinka tiheä pinnoitemateriaali on) vaikuttaa myös – paksummat nesteet vaativat joko laajempaa suihkutusväliä tai korkeampaa painetta voidakseen virrata tasaisesti. Näiden parametrien vuorovaikutuksen ymmärtäminen auttaa tekemään suunniteltuja säätöjä arvaamisen sijaan.

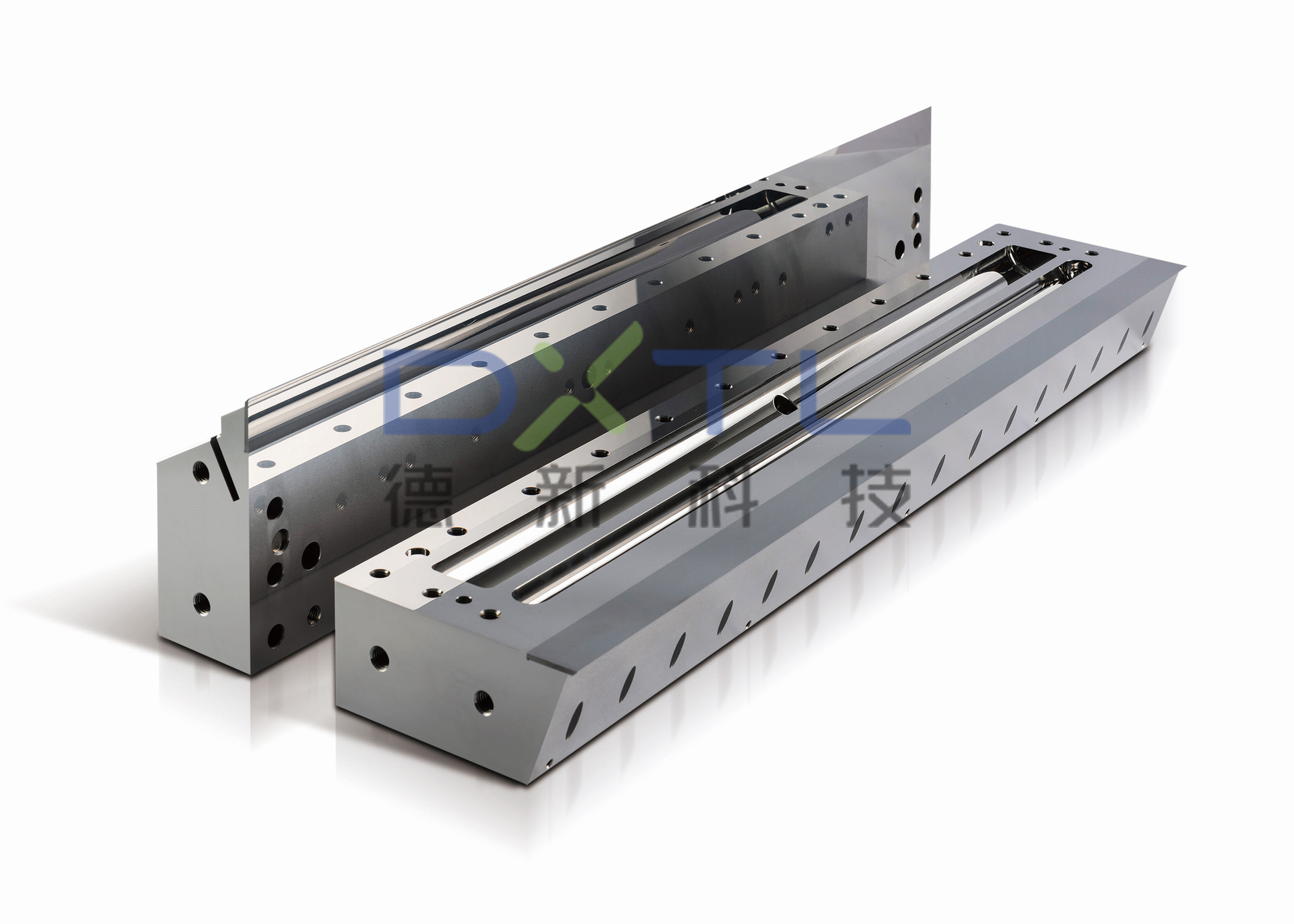

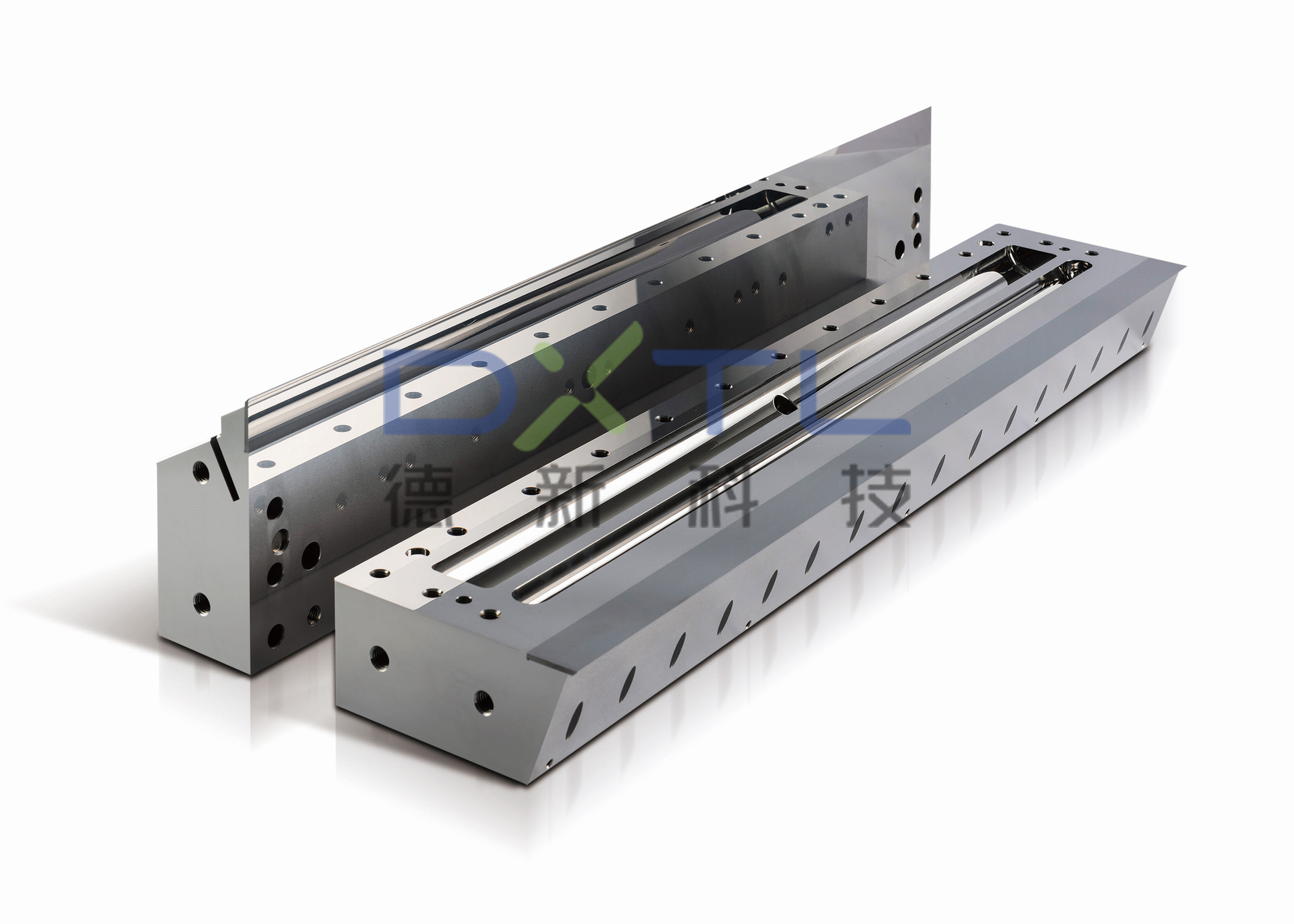

Kalibroi muottiväli saadaksesi yhtenäisen pinnoitteen paksuuden raesyöttöön

Muottiväli on tasaisen pinnoitteen perusta, joten sen oikea kalibrointi on välttämätöntä. Aloita puhdistamalla huolellisesti raesyötön reunoja – kaikki roskat tai kuivunut materiaali heittävät välimittausten poikkeamaan. Käytä tunnusmittaa (tarkin työkalu tähän tehtävään) tarkistaaksesi välin useissa kohdissa raesyötössä – vasemmalla, keskellä, oikealla ja useissa välipisteissä. Tavoitteena on saada sama väleiksi koko raesyötön pituudelta. Jos toinen puoli on kapeampi, säädä muottiruuvia kevyesti levennyttäväksi; jos leveämpi, kiristä ruuveja hieman. Tee pieniä säätöjä (1–2 tuhannesosainchia kerrallaan) ja tarkista uudelleen tunnusmitalla. Automaattisissa raesyöttöjärjestelmissä käytä ohjauspaneelia säädettäessä väliä, mutta tarkista silti manuaalisesti. Yhtenäinen muottiväli varmistaa, että pinnoitemateriaali virtaa tasaisesti raesyötöstä, estäen ohuet kohdat toisella puolella ja paksut toisella.

Optimoi pinnoitteen paine ja virtaustiheys raesuihkutuksessa

Pinnoituspaine ja virtausnopeus ovat tiiviisti yhteydessä toisiinsa – tämän tasapainon saaminen oikein pitää saumanmuotolaitteen materiaalin jakautumisen tasaisesti. Aloita valmistajan suosittelella painealueella pinnoitemateriaalillesi ja substraatillesi. Käytä painesäädintä asettaaksesi peruspaineen, ja suorita sitten testipinnoitus. Jos pinnoite on epätasainen (räikeitä tai aukkoja), säädä painetta hieman. Korkeampi paine lisää virtausnopeutta, mikä voi korjata ohuita kohtia, mutta liiallinen paine aiheuttaa liiallisen pinnoituksen tai roiskeita. Matalampi paine vähentää virtausta, mikä auttaa paksujen, epätasaisten alueiden kanssa. Useita kanavia sisältävissä saumanmuotolaitteissa varmista, että jokaisella kanavalla on sama paine – epätasapaino johtaa raitaisiin tai laikkuisiin pinnoitteisiin. Käytä virtausmittaria seuratakseen saumanmuotolaitteen ulostuloa ja varmistaaksesi, että se pysyy tasaisena koko ajon ajan. Vakaa paine ja virtausnopeus tarkoittavat, että saumanmuotolaite toimittaa saman määrän materiaalia koko substraatin yli, mikä johtaa sileään, yhtenäiseen kerrokseen.

Synkronoi substraatin nopeus saumanmuotolaitteen parametrien kanssa

Substraatin nopeus on kriittinen parametri, joka on synkronoitava muottivälin ja paineen kanssa tasaiseksi pinnoitukseksi. Jos substraatti liikkuu liian nopeasti suhteessa muottipään virtaamaan, pinnoite tulee liian ohueksi; liian hitaasti, ja se tulee liian paksuksi tai epätasaiseksi. Aseta aluksi substraatin nopeus valmistajan suosittelemaan arvoon ja säädä sitä sen jälkeen testitulosten perusteella. Esimerkiksi, jos pinnoite on ohut ja tahmeaa, vähennä nopeutta tai lisää painetta kompensoimaan tätä. Jos se on paksu ja tippuu, lisää substraatin nopeutta tai vähennä painetta. On myös tärkeää varmistaa, että substraatti liikkuu vakionopeudella – nopeuden vaihtelut aiheuttavat paksuusvaihteluita. Käytä muottipään nopeudensäätöä yhtenäisyyden ylläpitämiseksi, ja tarkista substraatti mahdollisten rypleiden tai epätasaisen jännityksen varalta (nämä voivat myös vaikuttaa pinnoitteen tasaisuuteen). Nopeuden synkronointi muiden muottipään parametrien kanssa luo tasapainoisen prosessin, jossa materiaali levitetään tasaisesti substraatin liikkuessa muotin ohi.

Hienosäädä ja korjaa ongelmat saadaksesi täydellisen slot die -pinnoitteen

Vaikka alustavat parametrit on asetettu, saatat joutua säätämään ja vianetsintään saadaksesi virheettömän yhtenäisen pinnoitteen. Testiajon jälkeen tarkastele pinnoitettua pohjaa huolellisesti – etsi juovia, ilmakuplia, ohuita reunoja tai paksuja kohtia. Jos näet juovia, tarkista raonmuotimen suuttimien reunat lian varalta (puhdistamalla ne varovasti) tai säädä muotin rakoa hieman. Ilmakuplat viittaavat usein siihen, että ilmaa pääsee nestevirtaan – tyhjennä linja ilmasta ennen paineen säätöä. Ohuet reunat (niin sanottu 'reunapiste') voidaan korjata säätämällä raonmuotimen päälevyjä tai vähentämällä painetta hieman reunoilla. Paksujen kohtien osalta varmista, että pohja on tasainen ja jännitys tasainen, tai vähennä paikallista painetta. Pidä kirjaa kaikista säädöistä – merkitse, mitä parametria muutit, kuinka paljon ja mikä oli tulos. Tämä auttaa sinua toistamaan onnistuneet asetukset tulevissa töissä. Puhdista raonmuotin säännöllisesti ja tarkista nesteen viskositeetti (voi olla tarpeen käyttää paksuentajia tai ohentajia) yhtenäisyyden ylläpitämiseksi. Hienosäätö ja vianhaku muuttavat hyvän pinnoituksen täydelliseksi, varmistaen että raonmuotin suorituskyky on parhaalla mahdollisella tasolla.

Kuumat uutiset

Kuumat uutiset