Förstå viktiga slitsuddparametrar och deras inverkan på beläggning

Att uppnå en enhetlig beläggning börjar med att veta vilka slotdie-parametrar som är viktigast och hur de påverkar det slutgiltiga resultatet. De grundläggande parametrarna att fokusera på är diespalten, beläggningstryck, substrathastighet och fluidviskositet. Diespalten är avståndet mellan läpparna på slotdien – den styr direkt den initiala beläggningstjockleken. För smal spalt ger tunna, ojämna lager; för bred orsakar överskott av material och droppar. Beläggningstrycket avgör hur fluiden strömmar ut från slotdien – stabilt och konsekvent tryck säkerställer jämn dosering. Substrathastigheten (hur snabbt materialet rör sig som skall beläggas) samverkar med trycket: högre hastigheter kräver högre tryck för att bibehålla tjocklek, medan långsammare hastigheter kräver lägre tryck. Fluidviskositeten (hur tjock den beläggande material är) spelar också roll – tjockare fluider kräver bredare diespalt eller högre tryck för att flöda smidigt. Att förstå hur dessa parametrar samverkar hjälper dig att göra målinriktade justeringar istället för att gissa.

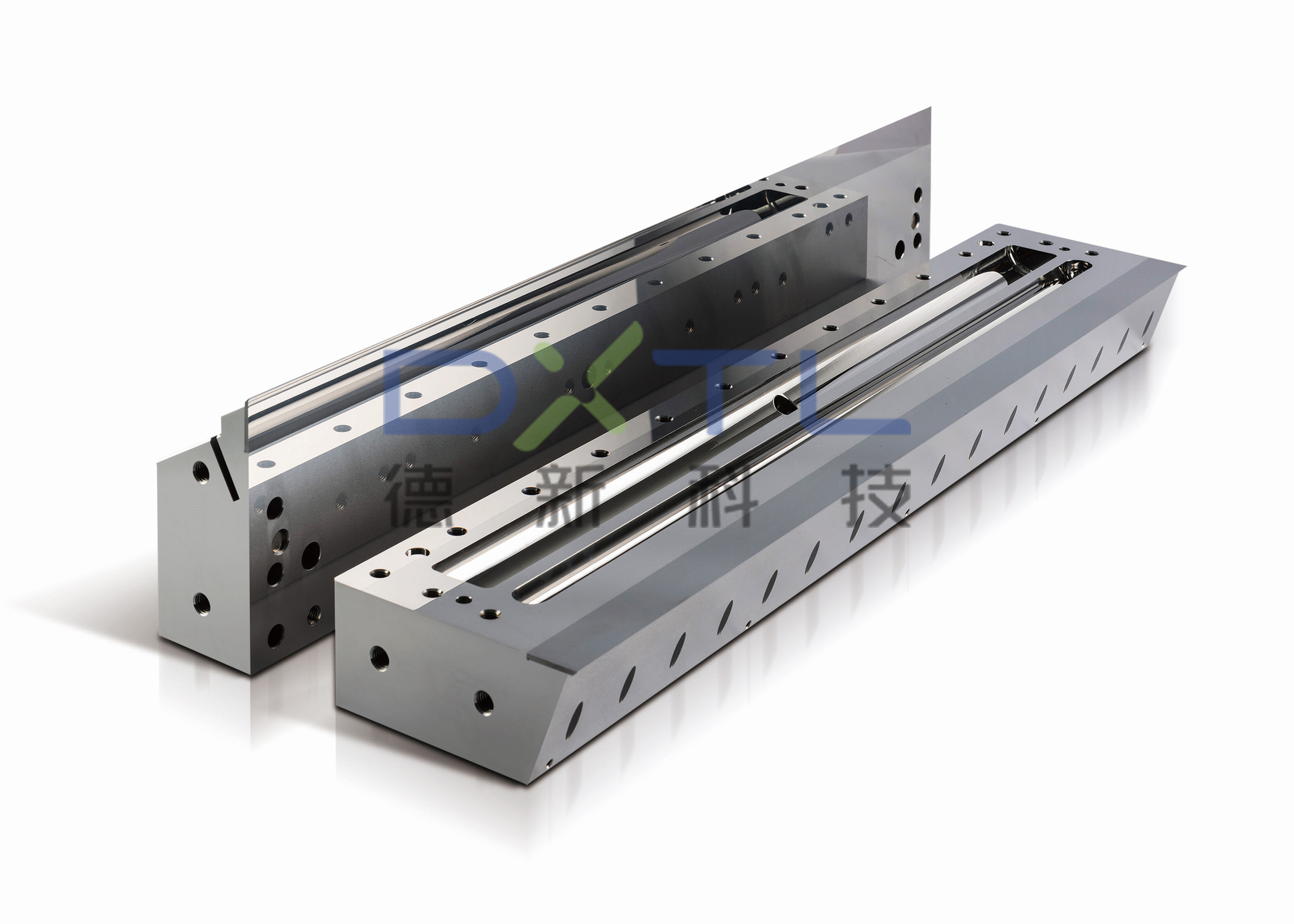

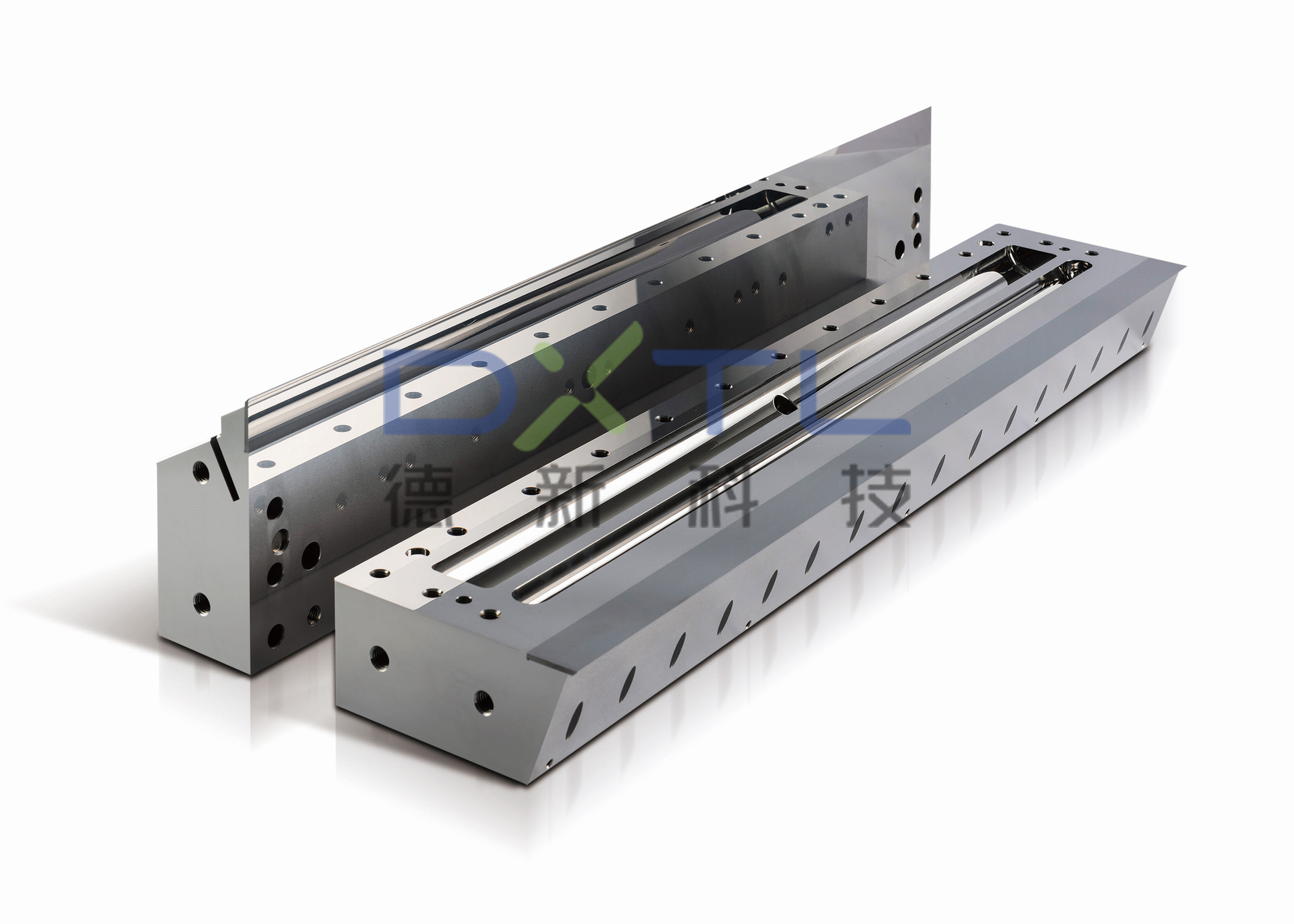

Kalibrera dykgapet för konsekvent beläggnings tjocklek med slitsdyk

Dykgapet är grunden för en enhetlig beläggning, så att kalibrera det korrekt är oavvisligt. Börja med att noggrant rengöra slitsspridarens läppar – allt damm eller torkat material kommer att påverka gapmätningarna. Använd ett känslomått (det mest exakta verktyget för detta) för att kontrollera gapet vid flera punkter längs slitsspridaren – vänster, mitten, höger och flera platser däremellan. Målet är att ha samma gapbredd längs hela slitsspridarens längd. Om ena sidan är smalare, justera dieskruvarna försiktigt för att göra gapet bredare; om det är bredare, dra åt skruvarna något. Gör små justeringar (1–2 tusendelar av en tum i taget) och kontrollera igen med känslomåttet. För automatiserade slitsspridarsystem, använd kontrollpanelen för att justera gapet, men verifiera ändå manuellt. Ett konsekvent dykgap säkerställer att beläggningsmaterialet flödar jämnt från slitsspridaren, vilket förhindrar tunna ställen på ena sidan och tjocka ställen på den andra.

Optimera beläggningstryck och flödeshastighet för slitsmältning

Beläggningstryck och flödeshastighet är nära sammankopplade – att få rätt balans här säkerställer att slitsmunstycket doserar materialet jämnt. Börja med tillverkarens rekommenderade tryckintervall för ditt beläggningsmaterial och underlag. Använd en tryckregulator för att ställa in ett baslinjetryck, och kör sedan en testbeläggning. Om beläggningen är ojämn (streck eller luckor), justera trycket något. Högre tryck ökar flödeshastigheten, vilket kan åtgärda tunna ställen, men för högt tryck kan orsaka överbeläggning eller sprut. Lägre tryck minskar flödet och kan hjälpa till vid tjocka, ojämna områden. För slitsmunsystem med flera kanaler, se till att varje kanal har samma tryck – obalanser leder till randiga eller fläckiga beläggningar. Använd en flödesmätare för att övervaka utgången från slitsmunstycket och säkerställ att den är konsekvent under hela processen. Stabilt tryck och flödeshastighet innebär att slitsmunstycket levererar samma mängd material över hela underlaget, vilket resulterar i ett jämnt, enhetligt lager.

Synkronisera underlagshastighet med slitsmunparametrar

Substrathastigheten är en kritisk parameter som måste synkroniseras med die-gap och tryck för jämn beläggning. Om substraten rör sig för snabbt i förhållande till slitsdies flödeshastighet blir beläggningen för tunn; för långsamt och den blir för tjock eller ojämn. Börja med att ställa in substrathastigheten enligt tillverkarens rekommendation, och justera sedan baserat på testresultat. Om beläggningen till exempel är tunn och fläckig, minska hastigheten eller öka trycket för att kompensera. Om den är tjock och rinner, öka substrathastigheten eller minska trycket. Det är också viktigt att säkerställa att substraten rör sig med konstant hastighet – variationer orsakar tjockleksvariationer. Använd slitsdiesystemets hastighetskontroll för att upprätthålla konsekvens, och kontrollera substraten på veck eller ojämn spänning (detta kan också påverka beläggningsjämnheten). Genom att synkronisera hastighet med andra slitsdieparametrar skapas en balanserad process där materialet appliceras jämnt när substraten passerar die.

Finjustera och felsök för perfekt sprutningssträckning

Även med initiala parameterinställningar kan det vara nödvändigt att finjustera och felsöka för att uppnå ett felfritt, enhetligt belägg. Efter ett testkörning ska du noggrant undersöka den belagda substraten – leta efter streck, bubblor, tunna kanter eller tjocka fläckar. Om du ser streck bör du kontrollera munstyckets läppar för smuts (rensas försiktigt) eller justera munstyckespalten något. Bubblor beror ofta på att luft kommer in i vätskeledningen – ventiler ledningen för att ta bort luft innan du justerar trycket. Tunnare kanter (s.k. 'edge bead') kan korrigeras genom att justera slutplattorna på munstycket eller minska trycket något vid kanterna. För tjocka fläckar ska du se till att substraten är plan och spänningen jämn, eller minska det lokala trycket. Förvara en loggbok över alla justeringar – anteckna vilken parameter som ändrades, hur mycket och resultatet. Detta hjälper dig att återskapa framgångsrika inställningar för framtida jobb. Rensa regelbundet munstycket och kontrollera vätskans viskositet (tjocknare eller tunnare tillsatser kan behövas) för att bibehålla konsekvens. Finjustering och felsökning omvandlar ett bra belägg till ett perfekt belägg och säkerställer att munstycket presterar optimalt.

Senaste Nytt

Senaste Nytt