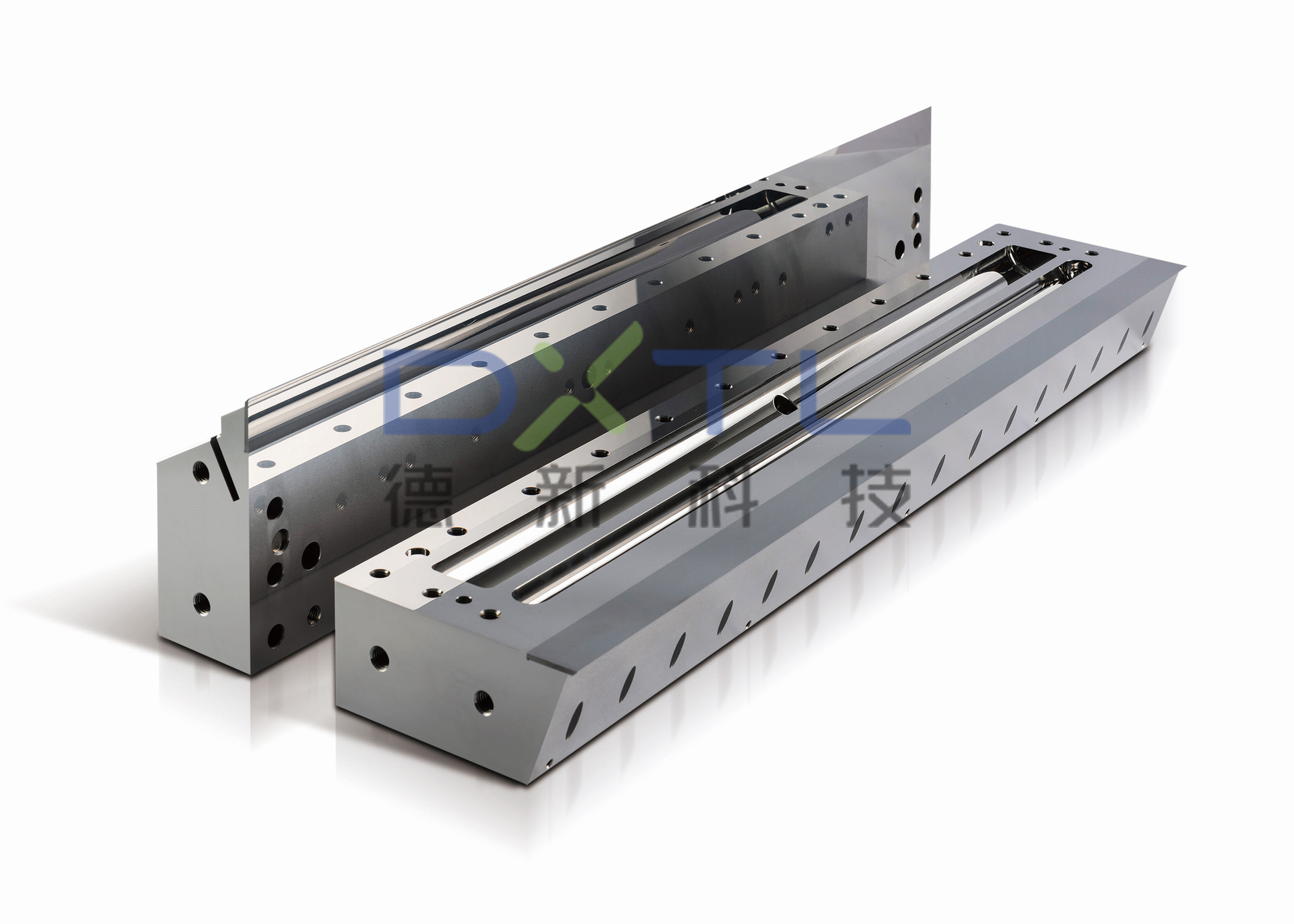

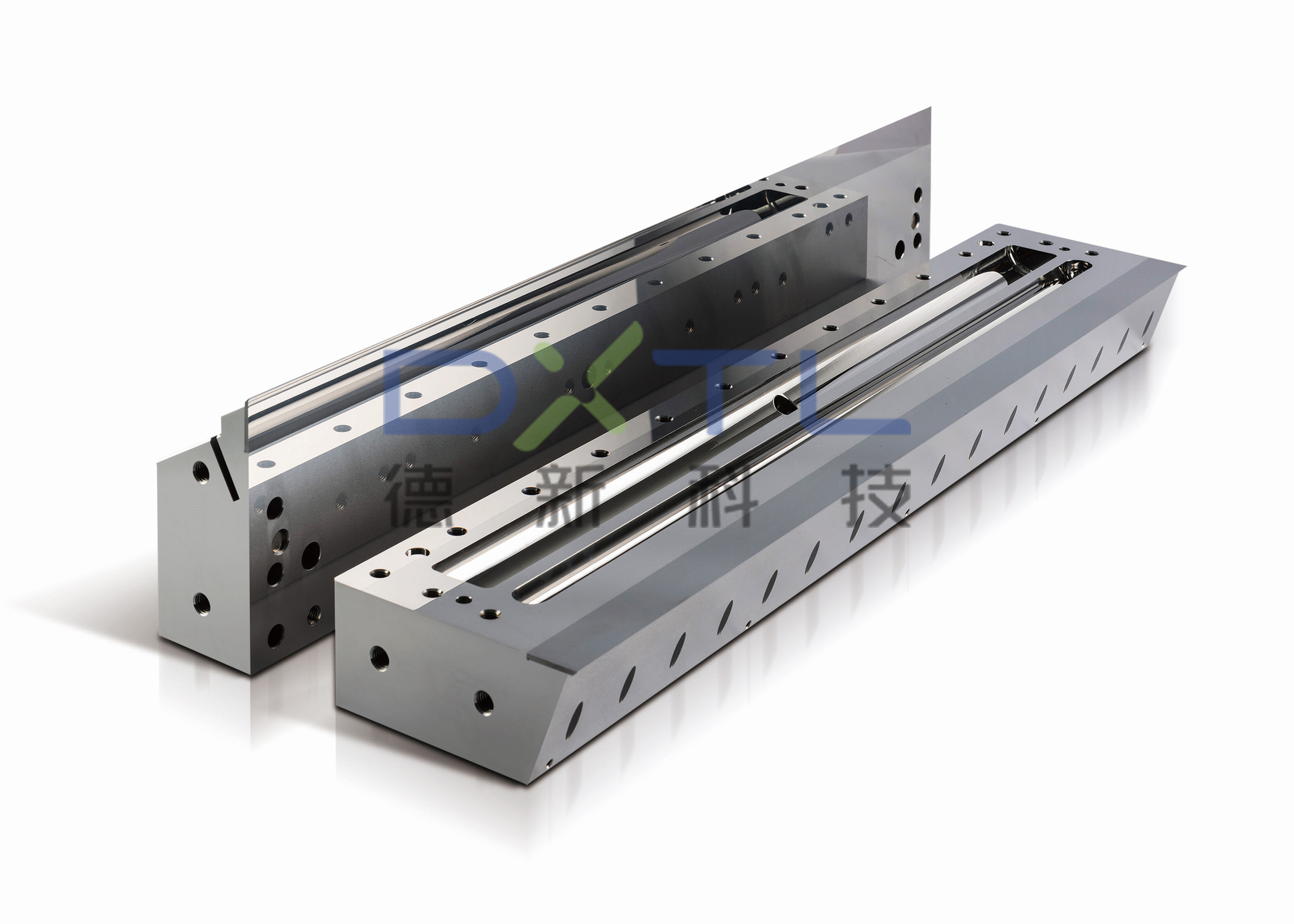

スロットダイの主要パラメータとそのコーティングへの影響を理解する

均一なコーティングを実現するには、どのスロットダイパラメータが最も重要であるか、またそれらが最終結果にどのように影響するかを理解することが不可欠です。注目すべき主なパラメータは、ダイギャップ、コーティング圧力、基材速度、および流体の粘度です。ダイギャップとはスロットダイのリップ間の距離のことで、初期のコーティング厚さを直接的に制御します。ギャップが狭すぎると薄く不均一な層になり、広すぎると材料の過剰供給や垂れの原因となります。コーティング圧力は、流体がスロットダイからどのように流出するかを決定し、安定した一定の圧力が均一な塗布を保証します。基材速度(コーティングされる材料の移動速度)は圧力と連動して作用します。高速では厚さを維持するために高い圧力が必要となり、低速では低い圧力で十分です。流体の粘度(コーティング材料の濃さ)も重要な役割を果たします。粘度が高い流体ほど、スムーズに流れるようにするためにより広いダイギャップまたは高い圧力が必要になります。これらのパラメータがどのように相互作用するかを理解することで、当て推量ではなく的確な調整が可能になります。

スロットダイコーティングの厚さを均一にするためにダイギャップをキャリブレーションする

ダイギャップは均一なコーティングの基礎となるため、正しくキャリブレーションすることは必須です。まず、スロットダイのリップ部を彻底的に清掃してください。ゴミや乾燥した材料が残っていると、ギャップの測定値がずれてしまいます。フィーラーゲージ(この作業では最も正確なツール)を使用して、スロットダイの左・中央・右およびその間の複数の箇所でギャップを確認します。目標は、スロットダイの全長にわたり同じギャップ幅を持つことです。片側が狭い場合は、ダイボルトを少しずつ緩めて広げます。広すぎる場合は、ボルトを少し締めて調整します。微小な調整(一度に0.001~0.002インチ程度)を行い、フィーラーゲージで再確認してください。自動スロットダイシステムの場合は、コントロールパネルを使ってギャップを調整しますが、手動での確認も必ず行ってください。一貫したダイギャップにより、コーティング材がスロットダイから均等に流出し、一方の側が薄く、もう一方が厚くなるような問題を防ぐことができます。

スロットダイでのコーティング圧力と流量を最適化する

コーティング圧力と流量は密接に関連しており、このバランスを適切に保つことでスロットダイから材料が均一に供給されます。まず、使用するコーティング材料および基材に対してメーカーが推奨する圧力範囲を基準にしてください。圧力調整器を使用してベースラインの圧力を設定し、テストコーティングを実施します。コーティングが不均一(ストライプや隙間がある)場合は、圧力をわずかに調整します。圧力を高くすると流量が増加し、薄い部分を補うことができますが、圧力が高すぎると過剰コーティングや跳ね散らばりが発生します。圧力を低くすると流量が減少し、厚くムラのある領域の改善に役立ちます。複数のチャンネルを持つスロットダイシステムでは、各チャンネルの圧力を同じに保ちます。圧力の不均衡はストライプ状または斑状のコーティングを引き起こします。スロットダイからの出力を流量計で監視し、処理中に一貫性が保たれるようにしてください。圧力と流量が安定していることで、スロットダイは基材全体に均等な量の材料を供給でき、滑らかで均一な層を得られます。

基材の速度をスロットダイのパラメータと同期させる

基材の速度は、均一なコーティングを得るためにダイギャップや圧力と連動させる必要がある重要なパラメータです。基材がスロットダイの流量に対して速すぎると、コーティングは薄くなりすぎます。遅すぎると、厚くなりすぎたり、ムラができたりします。まずは製造元の推奨値に基材速度を設定し、その後テスト結果に基づいて調整を行ってください。たとえば、コーティングが薄く、ところどころ抜けている場合は、速度を落とすか圧力を上げて補正します。逆にコーティングが厚く、垂れてしまっている場合は、基材速度を上げるか圧力を下げて調整します。また、基材が一定の速度で移動していることを確認することも重要です。速度の変動は膜厚のバラつきを引き起こします。スロットダイシステムの速度制御機能を用いて安定した速度を維持し、基材にしわや張力の不均一がないかも確認してください(これらもコーティングの均一性に影響を与えます)。速度を他のスロットダイパラメータと同期させることで、基材がダイを通過する際に材料が均等に塗布されるバランスの取れたプロセスが実現します。

完璧なスロットダイコーティングのための微調整とトラブルシューティング

初期のパラメータ設定を行っても、完璧で均一なコーティングを得るためには、微調整とトラブルシューティングが必要になる場合があります。テスト運転後は、コーティングされた基材をよく点検し、筋状のムラ、気泡、端部の薄さ、または局部的な厚みの塊がないか確認してください。筋状のムラが見られる場合は、スロットダイのリップ部に異物が付着していないか確認し(優しく清掃してください)、またはダイギャップをわずかに調整してください。気泡は流体ラインに空気が混入していることが原因であることが多く、圧力を調整する前にラインのエア抜きを行ってください。端部の薄さ(「エッジビード」と呼ばれます)は、スロットダイの端板を調整するか、端部の圧力をわずかに低下させることで修正できます。局部的な厚みの塊が生じる場合は、基材が平らであるか、張力が均一かを確認するか、局所的な圧力を低下させてください。調整の記録を残すようにし、どのパラメータを、どれだけ変更したか、そしてその結果を記録してください。これにより、今後の作業で成功した設定を再現できるようになります。スロットダイは定期的に清掃し、流体の粘度を確認してください(必要に応じて増粘剤または希釈剤を使用)。微調整とトラブルシューティングにより、良好なコーティングを完璧なものに仕上げ、スロットダイの性能を最大限に引き出すことができます。

最新ニュース

最新ニュース