Begrijp de belangrijkste spleetsmalparameters en hun invloed op de coating

Uniforme coating bereiken begint met het weten welke sleufdieparameters het belangrijkst zijn en hoe zij het eindresultaat beïnvloeden. De kernparameters waarop u zich moet richten, zijn die-gap, coatingdruk, subsneldheid en vloeistofviscositeit. De die-gap is de afstand tussen de lippen van de sleufdie—deze bepaalt rechtstreeks de initiële coatingdikte. Een te smalle gap leidt tot dunne, ongelijke lagen; een te brede gap veroorzaakt overtollig materiaal en druppels. De coatingdruk bepaalt hoe de vloeistof uit de sleufdie stroomt—stabiele, consistente druk zorgt voor een gelijkmatige afgifte. De subsneldheid (de snelheid waarmee het te coaten materiaal beweegt) werkt samen met de druk: hogere snelheden vereisen hogere druk om de dikte te behouden, terwijl lagere snelheden minder druk nodig hebben. De vloeistofviscositeit (hoe dik het coatingmateriaal is) speelt ook een rol—dikkere vloeistoffen hebben een bredere die-gap of hogere druk nodig om soepel te stromen. Het begrijpen van de onderlinge interactie van deze parameters helpt u om gerichte aanpassingen te maken in plaats van te gokken.

Stel de matrijsspleet af voor een consistente laagdikte bij spleetgieten

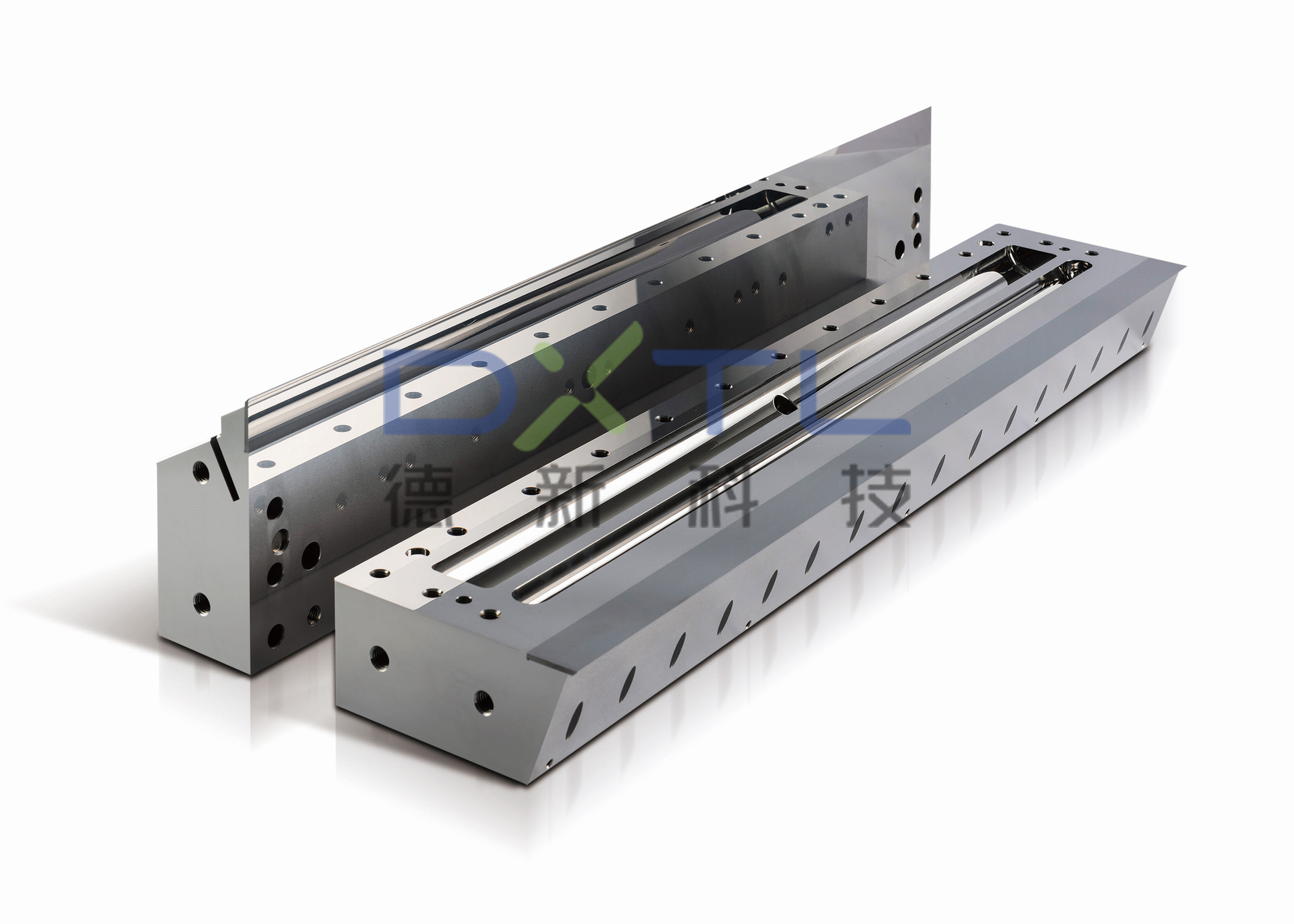

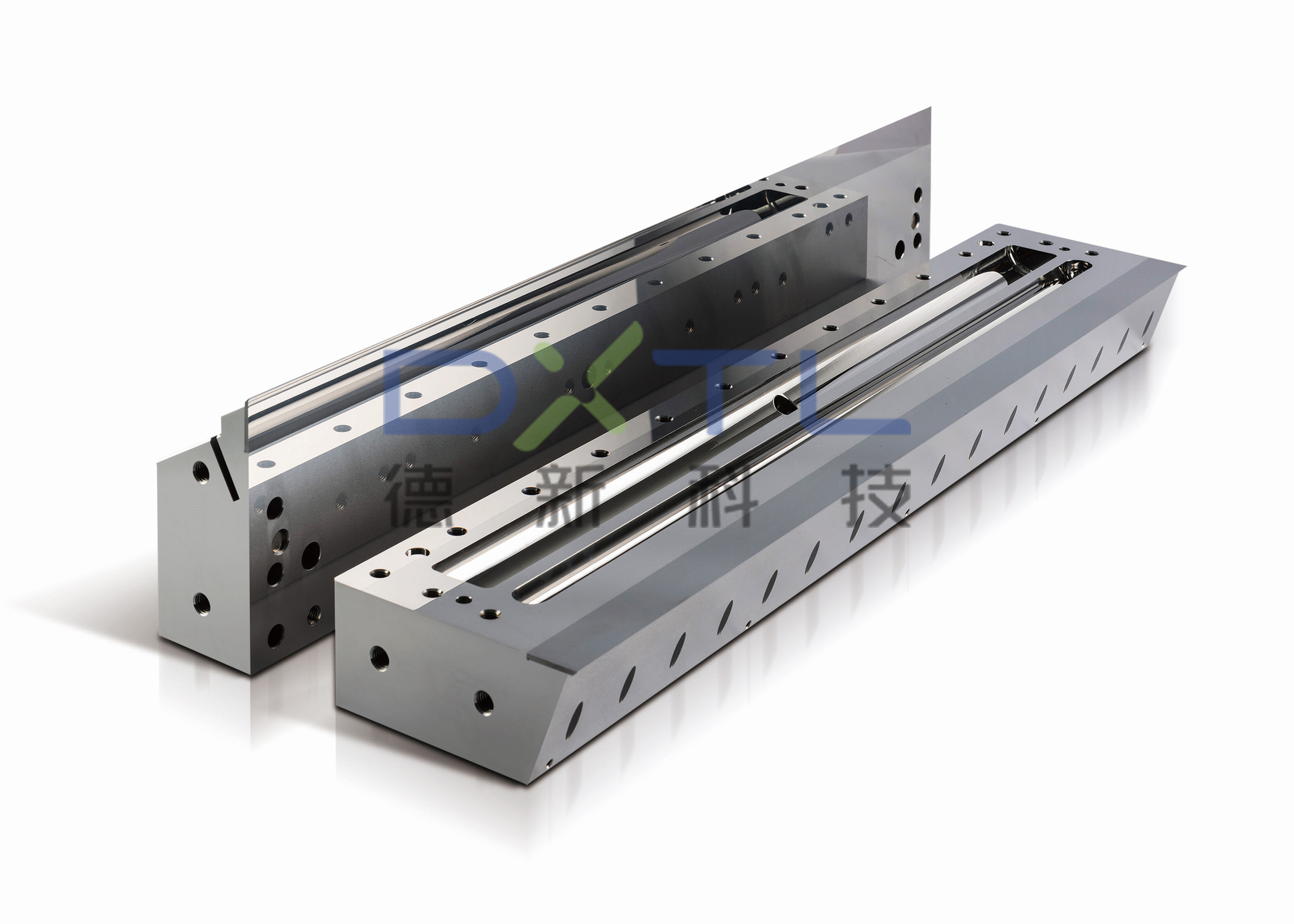

De matrijsspleet vormt de basis voor een uniforme coating, dus een correcte afstelling is essentieel. Begin met het grondig reinigen van de spleetgietspleten — elk vuil of opgedroogd materiaal zal de spleetmeting verstoren. Gebruik een voelermaat (de meest nauwkeurige tool voor deze taak) om de spleetgrootte op meerdere punten langs de spleet te controleren — links, midden, rechts en diverse tussenliggende posities. Het doel is om over de gehele lengte van de spleet dezelfde spleetbreedte te hebben. Indien één zijde smaller is, verstel dan zachtjes de matrijsbouten om deze te verbreden; indien breder, draai de bouten licht aan. Voer kleine aanpassingen uit (1-2 duizendsten van een inch per keer) en controleer telkens opnieuw met de voelermaat. Bij geautomatiseerde spleetgietinstallaties gebruikt u het bedieningspaneel om de spleetgrootte aan te passen, maar controleer dit toch handmatig. Een constante matrijsspleet zorgt ervoor dat het coaten materiaal gelijkmatig uit de spleet komt, waardoor dunne plekken aan één kant en dikkere plekken aan de andere kant worden voorkomen.

Optimaliseer de coaterdruk en debiet voor de spleetdie

De druk en debiet van de coating zijn nauw met elkaar verbonden—het goed afstellen van dit evenwicht zorgt ervoor dat de spleetdoseerunit het materiaal gelijkmatig afgeeft. Begin met het door de fabrikant aanbevolen druikbereik voor uw coatingmateriaal en substraat. Gebruik een drukregelaar om een uitgangsdruk in te stellen, en voer vervolgens een testcoating uit. Als de coating ongelijkmatig is (strepen of gaten), pas dan de druk licht aan. Hogere druk verhoogt het debiet, wat dunne plekken kan corrigeren, maar te hoge druk leidt tot overmatige coating of spatten. Lagere druk vermindert het debiet, wat helpt bij te dikke of ongelijkmatige gebieden. Zorg bij spleetdoseersystemen met meerdere kanalen dat elk kanaal dezelfde druk heeft—ongelijkheden hierin leiden tot gestreepte of vlekkenachtige coating. Gebruik een flowmeter om de uitstroom van de spleetdoseerunit te monitoren en zorg dat deze gedurende de gehele productierun constant is. Stabiele druk en debiet betekenen dat de spleetdoseerunit dezelfde hoeveelheid materiaal over het gehele substraat afgeeft, wat resulteert in een gladde, uniforme laag.

Synchroniseer de subsneldheid met de parameters van de spleetdoseerunit

De substraatsnelheid is een cruciale parameter die gesynchroniseerd moet zijn met de diespleet en druk voor een gelijkmatige coating. Als het substraat te snel beweegt ten opzichte van de stroomsnelheid van de sleetdop, zal de coating te dun zijn; te langzaam, en de coating wordt te dik of ongelijkmatig. Begin met het instellen van de substraatsnelheid volgens de aanbeveling van de fabrikant, en pas deze vervolgens aan op basis van testresultaten. Als de coating bijvoorbeeld dun en vlekkelig is, verlaag dan de snelheid of verhoog de druk om dit te compenseren. Als de coating dik en druiperig is, verhoog dan de substraatsnelheid of verlaag de druk. Het is ook belangrijk om ervoor te zorgen dat het substraat met een constante snelheid beweegt—snelheidsschommelingen veroorzaken diktevariaties. Gebruik de snelheidsregeling van het sleetdopsysteem om consistentie te behouden, en controleer het substraat op plooien of ongelijke spanning (dit kan eveneens de uniformiteit van de coating beïnvloeden). Het synchroniseren van de snelheid met andere sleetdopparameters zorgt voor een evenwicht in het proces, waarbij het materiaal gelijkmatig wordt aangebracht terwijl het substraat langs de dop beweegt.

Fijnafstellen en problemen oplossen voor een perfecte sleufdiecoating

Zelfs na de initiële instelling van parameters moet u mogelijk nog fijnafstellen en problemen oplossen om een vlekkeloze, gelijkmatige coating te krijgen. Na een testrun moet u het gecoate substraat zorgvuldig inspecteren — let op strepen, bellen, dunne randen of dikke plekken. Als u strepen ziet, controleer dan de lippen van de spleetvorm op vuil (reinig ze voorzichtig) of pas de spleetopening iets aan. Bellen duiden er vaak op dat er lucht in de vloeistofleiding komt — ontlucht de leiding om de lucht te verwijderen voordat u de druk aanpast. Dunne randen (zogeheten 'edge bead') kunt u oplossen door de eindplaten van de spleetvorm aan te passen of de druk aan de randen iets te verlagen. Voor dikke plekken moet u ervoor zorgen dat het substraat vlak is en de spankracht gelijkmatig, of verlaag de lokale druk. Houd een logboek bij van alle aanpassingen — noteer welke parameter u heeft gewijzigd, in welke mate en wat het resultaat was. Dit helpt u om succesvolle instellingen te hergebruiken voor toekomstige opdrachten. Reinig regelmatig de spleetvorm en controleer de viscositeit van de vloeistof (u hebt mogelijk verdikkings- of verdunningsmiddelen nodig) om consistentie te behouden. Fijnafstellen en problemen oplossen verandert een goede coating in een perfecte coating, en zorgt ervoor dat de spleetvorm optimaal presteert.

Actueel nieuws

Actueel nieuws